一种医疗器械零件生产注塑模具的制作方法

本技术属于零件生产,尤其涉及一种医疗器械零件生产注塑模具。

背景技术:

1、在医疗器械零件的生产过程中需要用到注塑模具,传统的注塑模具缺少推出结构,使注塑模具打开过程较为繁琐,且费时费力,不便于医疗器械零件取出,容易造成降低医疗器械零件生产效率的问题。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本实用新型提供一种医疗器械零件生产注塑模具,方便进行注塑工作,注塑完成后,通过对顶块进行高度的调节,实现对产品的顶出,提高对零件产品的加工效率。

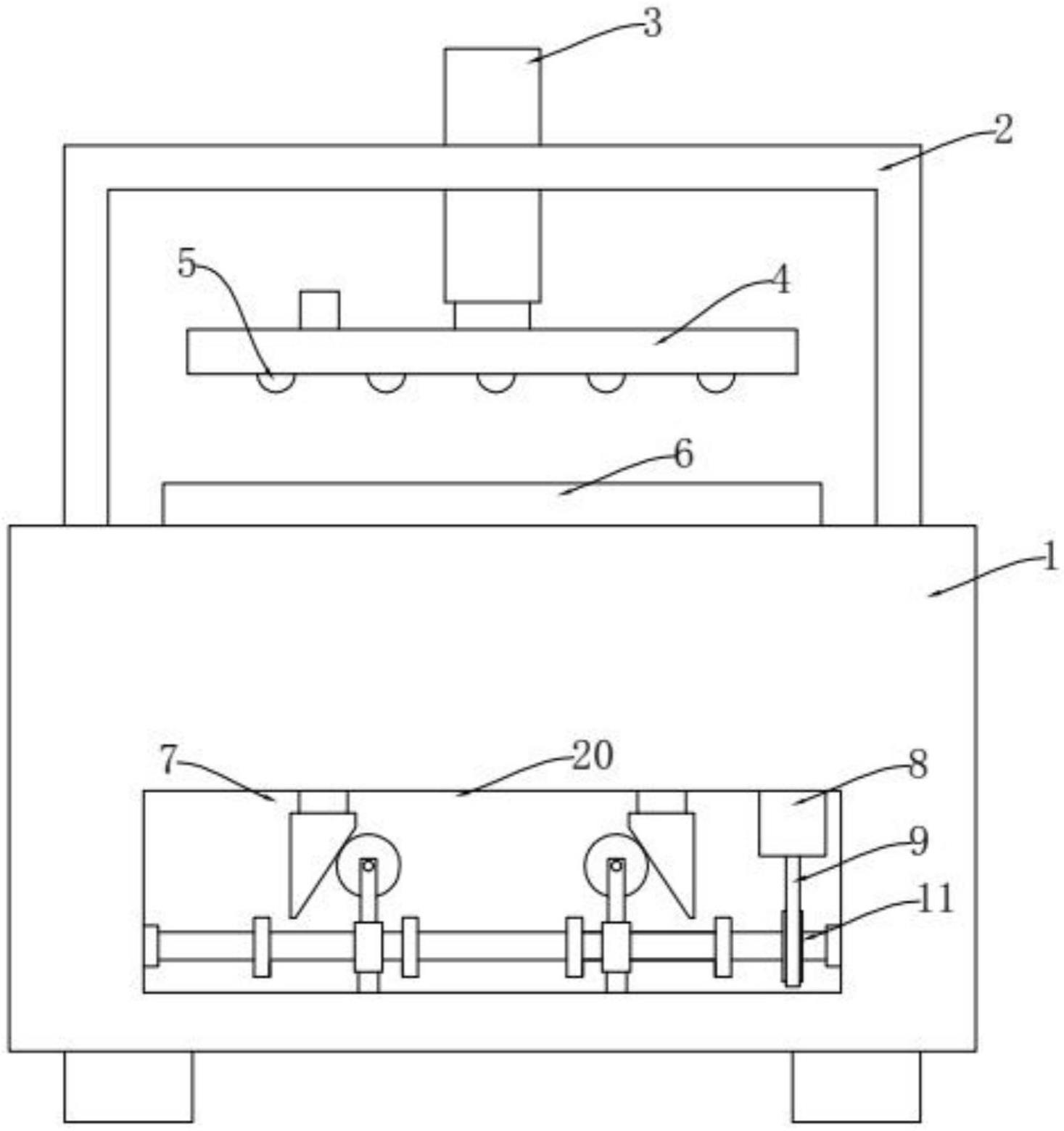

2、本实用新型采用的技术方案如下:一种医疗器械零件生产注塑模具,包括工作台、固定架、电动推杆、上模具、注塑口和下模具,所述固定架固定设于工作台顶壁,所述电动推杆贯穿固定架固定设于固定架上,所述上模具固定设于电动推杆下端,所述注塑口设于上模具底壁,所述注塑口呈均匀排列设置,所述下模具固定设于工作台顶壁,还包括调节顶出组件,所述调节顶出组件设于工作台中间位置,所述调节顶出组件包括伺服电机、蜗杆、双向螺杆、蜗轮、调节块、u型架、滚轮、限位块、底块、顶柱、方块和顶块;所述工作台中间位置设有贯通口,所述伺服电机固定设于贯通口内顶壁,所述蜗杆设于伺服电机输出端,所述双向螺杆转动设于贯通口内侧壁之间,所述调节块贯穿双向螺杆并与双向螺杆螺纹连接,所述调节块呈对称设置,所述u型架固定设于调节块顶壁,所述滚轮转动设于u型架侧壁之间,所述限位块固定设于双向螺杆中间位置,所述限位块呈对称设置,所述底块固定设于调节块底壁,所述顶柱贯穿下模具和工作台中间位置滑动设于工作台内,所述顶柱呈对称设置,所述方块固定设于顶柱底壁,所述顶块固定设于顶柱上端。

3、进一步地,所述方块一侧外侧壁呈倾斜设置,所述方块外侧壁与滚轮相接触。

4、进一步地,所述蜗杆和蜗轮相啮合。

5、进一步地,所述贯通口内底壁设有限位槽,所述限位槽呈对称设置。

6、进一步地,所述底块滑动设于限位槽内部。

7、采用上述结构后,本实用新型有益效果如下:本实用新型提出的一种医疗器械零件生产注塑模具,通过控制电动推杆的伸缩可以经由注塑口进行注塑工作,注塑完成后,通过蜗杆与蜗轮的传动和螺纹传动可以对滚轮的位置进行调节,进而可以使顶块进行高度的调节,实现对产品的顶出,提高对零件产品的加工效率,整体结构设计简单且合理,实用性得到了提高。

技术特征:

1.一种医疗器械零件生产注塑模具,包括工作台、固定架、电动推杆、上模具、注塑口和下模具,所述固定架固定设于工作台顶壁,所述电动推杆贯穿固定架固定设于固定架上,所述上模具固定设于电动推杆下端,所述注塑口设于上模具底壁,所述注塑口呈均匀排列设置,所述下模具固定设于工作台顶壁,其特征在于:还包括调节顶出组件,所述调节顶出组件设于工作台中间位置,所述调节顶出组件包括伺服电机、蜗杆、双向螺杆、蜗轮、调节块、u型架、滚轮、限位块、底块、顶柱、方块和顶块;

2.根据权利要求1所述的一种医疗器械零件生产注塑模具,其特征在于:所述方块一侧外侧壁呈倾斜设置,所述方块外侧壁与滚轮相接触。

3.根据权利要求2所述的一种医疗器械零件生产注塑模具,其特征在于:所述蜗杆和蜗轮相啮合。

4.根据权利要求3所述的一种医疗器械零件生产注塑模具,其特征在于:所述贯通口内底壁设有限位槽,所述限位槽呈对称设置。

5.根据权利要求4所述的一种医疗器械零件生产注塑模具,其特征在于:所述底块滑动设于限位槽内部。

技术总结

本技术公开的一种医疗器械零件生产注塑模具,包括工作台、固定架、电动推杆、上模具、注塑口和下模具,还包括调节顶出组件,调节顶出组件包括伺服电机、蜗杆、双向螺杆、蜗轮、调节块、U型架、滚轮、限位块、底块、顶柱、方块和顶块。本技术属于零件生产技术领域,具体是一种方便进行注塑工作,注塑完成后,通过对顶块进行高度的调节,实现对产品的顶出,提高对零件产品的加工效率的医疗器械零件生产注塑模具。

技术研发人员:张飞龙,杨安,郁继红,杨冬

受保护的技术使用者:四川省美牙康医疗器械有限公司

技术研发日:20230505

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!