一种辅助下料的原料混合装置的制作方法

本技术涉及混合设备,尤其是涉及一种辅助下料的原料混合装置。

背景技术:

1、在日常的橡胶轮胎加工过程中常需要用到混合设备,通过混合设备将多种橡胶颗粒进行搅拌混合,混合设备是由一个水平旋转的容器和旋转的立式搅拌叶片等组成,混合较均匀且松散,出料方便,容易清洗,生产效率高。

2、发明人在日常工作中发现原料混合设备多采用罐体作为搅拌容器,然后将多种原材料放入罐体内通过电机带动搅拌杆对多种原材料进行搅拌混合,搅拌完成的原料通过出料管排出,但是在将原料通过出料管排出时由于出料管与储存罐之间距离较远可能会出现原料与储存罐接触时产生冲击力造成原料溅射影响原料下料收集的情况。

3、为了解决原料通过出料管排出时由于出料管与储存罐之间距离较远可能会出现原料与储存罐接触时产生冲击力造成原料溅射影响原料下料收集的问题,现有技术是采用在出料管上套设管带使原料通过管带进入储存罐内的方式进行处理,本申请采用另一种解决方式。

技术实现思路

1、本实用新型为解决原料通过出料管排出时由于出料管与储存罐之间距离较远可能会出现原料与储存罐接触时产生冲击力造成原料溅射影响原料下料收集的问题,现有技术是采用在出料管上套设管带使原料通过管带进入储存罐内的方式进行处理,本申请采用另一种解决方式所提出一种辅助下料的原料混合装置。

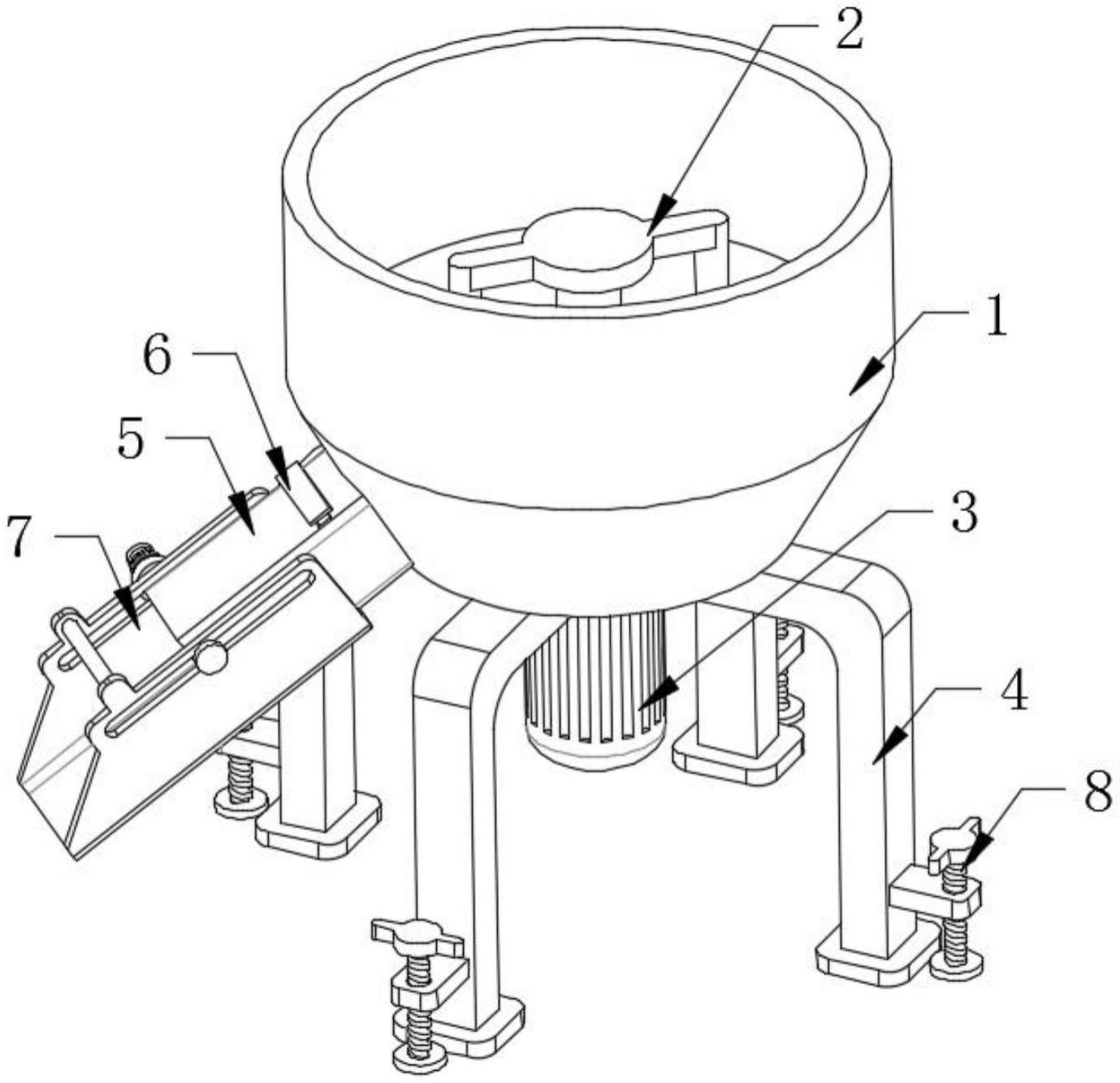

2、为了实现上述目的,本实用新型采用了如下技术方案:一种辅助下料的原料混合装置,包括罐体,所述罐体的内部设置有搅拌杆,所述罐体的一侧设置有电机,所述罐体的底部设置有支架,所述罐体的一侧设置有出料管,所述罐体的一侧设置有闸板,所述罐体的一侧设置有辅助下料装置,所述罐体的一侧设置有调节装置,所述辅助下料装置包括第一螺杆和凹型板,所述第一螺杆与出料管固定连接,所述第一螺杆的表面螺纹连接有螺孔环,所述凹型板的表面对称开设有两个矩形孔,所述第一螺杆设置在矩形孔的内部,所述螺孔环的表面大于矩形孔的内壁。

3、上述部件所达到的效果为:通过设置辅助下料装置,使得凹型板可移动到储存罐的内部减少出料管与储存罐之间的距离,减少原料进入储存罐内部时的冲击力,辅助原料稳定落入储存罐内进行收集,并且通过凹型板可对部分溅射的原料进行阻拦,减少了出料管与储存罐距离较远导致原料落入储存罐内部时冲击力较大造成原料溅射出储存罐内部影响收料的情况,提高了对原料收集的效率。

4、优选的,所述螺孔环的一侧固定连接有圆筒,所述圆筒的内壁大于第一螺杆,所述圆筒的表面固定连接有多个防滑条。

5、上述部件所达到的效果为:通过设置圆筒,使得人员可通过转动圆筒带动螺孔环进行转动,并且在防滑条的作用下可提高手动转动圆筒时的稳定性,提高人员对螺孔环进行转动操作时的便捷性。

6、优选的,所述第一螺杆的一端固定连接有限位块,所述限位块的表面大于圆筒的内壁。

7、上述部件所达到的效果为:通过设置限位块,使得限位块可对圆筒进行阻拦,减少螺孔环在转动过程中脱离第一螺杆表面的情况。

8、优选的,所述出料管的一侧固定连接有圆柱杆,所述圆柱杆设置在另一个矩形孔的内部,所述圆柱杆的一端固定连接有圆块,所述圆块的表面大于矩形孔的内壁。

9、上述部件所达到的效果为:通过设置圆柱杆和圆块,使得圆柱杆可在另一个矩形孔的内部配合圆块对凹型板进行限位,使得凹型板在使用过程中远离第一螺杆的一侧更加稳定,减少发生晃动的情况。

10、优选的,所述凹型板的一侧固定连接有辅助块,所述辅助块的一侧固定连接有圆杆。

11、上述部件所达到的效果为:通过设置辅助块和圆杆,使得人员可在辅助块的作用下移动圆杆,使得圆杆可带动凹型板进行移动,使得人员对凹型板进行移动时更加方便。

12、优选的,所述调节装置包括螺孔块,所述螺孔块与支架固定连接,所述螺孔块的内壁螺纹连接有第二螺杆,所述第二螺杆的一端固定连接有底板。

13、上述部件所达到的效果为:通过设置调节装置,使得第二螺杆可在螺孔块的作用下带动底板进行上下移动,使得底板可与地面挤压配合第二螺杆和螺孔块对支架进行支撑调节,使得支架放置在地面上出现晃动时可进行调节,使得支架保持水平位置减少罐体在使用过程中发生晃动的情况。

14、优选的,所述第二螺杆的一端固定连接有操作块,所述操作块的表面固定连接有拧块。

15、上述部件所达到的效果为:通过设置操作块和拧块,使得人员可通过手动转动拧块带动操作块转动,使得操作块带动第二螺杆进行转动,提高人员对第二螺杆转动时的便捷性。

16、综上所述,本实用新型的有益效果为:

17、通过设置辅助下料装置,使得凹型板可移动到储存罐的内部减少出料管与储存罐之间的距离,减少原料进入储存罐内部时的冲击力,辅助原料稳定落入储存罐内进行收集,并且通过凹型板可对部分溅射的原料进行阻拦,减少了出料管与储存罐距离较远导致原料落入储存罐内部时冲击力较大造成原料溅射出储存罐内部影响收料的情况,提高了对原料收集的效率。

技术特征:

1.一种辅助下料的原料混合装置,包括罐体(1),其特征在于:所述罐体(1)的内部设置有搅拌杆(2),所述罐体(1)的一侧设置有电机(3),所述罐体(1)的底部设置有支架(4),所述罐体(1)的一侧设置有出料管(5),所述罐体(1)的一侧设置有闸板(6),所述罐体(1)的一侧设置有辅助下料装置(7),所述罐体(1)的一侧设置有调节装置(8),所述辅助下料装置(7)包括第一螺杆(71)和凹型板(77),所述第一螺杆(71)与出料管(5)固定连接,所述第一螺杆(71)的表面螺纹连接有螺孔环(72),所述凹型板(77)的表面对称开设有两个矩形孔(78),所述第一螺杆(71)设置在矩形孔(78)的内部,所述螺孔环(72)的表面大于矩形孔(78)的内壁。

2.根据权利要求1所述的一种辅助下料的原料混合装置,其特征在于:所述螺孔环(72)的一侧固定连接有圆筒(73),所述圆筒(73)的内壁大于第一螺杆(71),所述圆筒(73)的表面固定连接有多个防滑条。

3.根据权利要求2所述的一种辅助下料的原料混合装置,其特征在于:所述第一螺杆(71)的一端固定连接有限位块(74),所述限位块(74)的表面大于圆筒(73)的内壁。

4.根据权利要求1所述的一种辅助下料的原料混合装置,其特征在于:所述出料管(5)的一侧固定连接有圆柱杆(75),所述圆柱杆(75)设置在另一个矩形孔(78)的内部,所述圆柱杆(75)的一端固定连接有圆块(76),所述圆块(76)的表面大于矩形孔(78)的内壁。

5.根据权利要求1所述的一种辅助下料的原料混合装置,其特征在于:所述凹型板(77)的一侧固定连接有辅助块(79),所述辅助块(79)的一侧固定连接有圆杆(710)。

6.根据权利要求1所述的一种辅助下料的原料混合装置,其特征在于:所述调节装置(8)包括螺孔块(81),所述螺孔块(81)与支架(4)固定连接,所述螺孔块(81)的内壁螺纹连接有第二螺杆(82),所述第二螺杆(82)的一端固定连接有底板(83)。

7.根据权利要求6所述的一种辅助下料的原料混合装置,其特征在于:所述第二螺杆(82)的一端固定连接有操作块(84),所述操作块(84)的表面固定连接有拧块(85)。

技术总结

本技术公开了一种辅助下料的原料混合装置,具体涉及混合设备技术领域,本技术包括罐体,所述罐体的内部设置有搅拌杆,所述罐体的一侧设置有电机,所述罐体的底部设置有支架,所述罐体的一侧设置有出料管,所述罐体的一侧设置有闸板,所述罐体的一侧设置有辅助下料装置,所述罐体的一侧设置有调节装置,本技术通过设置辅助下料装置,使得凹型板可移动到储存罐的内部减少出料管与储存罐之间的距离,减少原料进入储存罐内部时的冲击力,辅助原料稳定落入储存罐内进行收集,并且通过凹型板可对部分溅射的原料进行阻拦,减少出料管与储存罐距离较远导致原料落入储存罐内部时冲击力较大造成原料溅射出储存罐内部影响收料的情况。

技术研发人员:程希江

受保护的技术使用者:山东润通橡胶有限公司

技术研发日:20230508

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!