一种全自动膜内热成型贴膜机的制作方法

本技术属于注塑机,具体涉及一种全自动膜内热成型贴膜机。

背景技术:

1、目前塑料件注塑成型主要采用三种工艺进行实现,分别为imd、iml和imr技术。

2、imd(in-mold decoration)是一种在注塑模具内放置film薄膜来装饰塑胶外观表面的新技术。它具有外表光洁美观、印刷永久清晰、3d图案立体效果等传统塑胶丝印无法比拟的优势。

3、iml(in molding label) 中文名称:模内镶件注塑,其工艺非常显著的特点是:表面是一层硬化的透明薄膜,中间是印刷图案层,背面是塑胶层,由于油墨夹在中间,可使产品防止表面被刮花和耐摩擦,并可长期保持颜色的鲜明不易退色。

4、imr(in-moulddecoration by roller) 即模内装饰技术,是将装饰图案及功能性图案通过高精度印刷机印刷在箔膜(film)上,通过高精密送箔装置将箔送入专用成型模具内进行精确定位后,透过射出塑胶原料的高温及高压.将箔膜上的图案转写至塑胶产品的表面,是一种能够实现装饰图案与塑胶一体成型的技术。

5、imd注塑时,尺寸是不可控的,而imr外观无覆膜所以特别的不耐磨,有鉴于此,遂有了本方案的产生。

技术实现思路

1、鉴于现有技术的不足,本实用新型所要解决的技术问题是提供一种全自动膜内热成型贴膜机,它能够注塑出带有薄膜的产品。

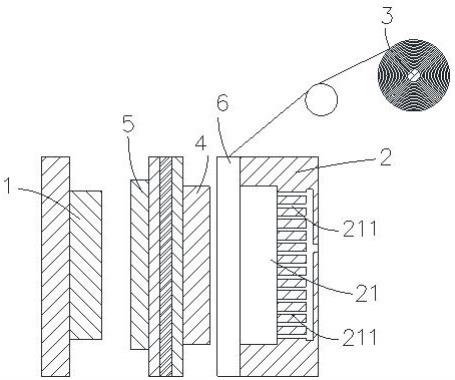

2、为解决上述技术问题,本实用新型采用的技术方案是:一种全自动膜内热成型贴膜机,包括凸模、凹模、膜辊和加热组件,所述凸模和凹模相适配,所述凸模和凹模相适配形成成型槽,所述凹模具有凹槽,所述凹槽内设有多个抽气孔,所述膜辊用于给凹模凹槽内输送薄膜,所述抽气孔用于吸附薄膜,所述加热组件用于给薄膜软化。

3、进一步,所述贴膜机还包括冷却组件,所述冷却组件用于给凸模冷却。

4、进一步,所述贴膜机还包括第一驱动组件,所述第一驱动组件用于驱动凸模靠近或远离凹模。

5、进一步,所述贴膜机还包括拉膜组件,所述拉膜组件包括拉膜框、上单向夹持辊、移动座、切割刀和夹持体,所述拉膜框框内两侧具有滑动通道,所述拉膜框上方设有上下贯穿的穿模孔,所述穿模孔开口处设有上单向夹持辊,所述上单向夹持辊数量为两个且对向设置,所述移动座位于滑动通道内上下滑动,所述夹持体连接在移动座朝向另一移动座的一面,所述夹持体用于夹持薄膜,所述切割刀用于切割薄膜。

6、进一步,所述切割刀安装在拉膜框上方,所述切割刀位于上单向夹持辊下方。

7、进一步,所述贴膜机还包括安装架和第二驱动组件,所述冷却组件和加热组件分别安装在安装架相对应的两面,所述第二驱动组件驱动安装架伸入或远离凸模和凹模之间。

8、进一步,所述贴膜机还包括第三驱动组件,所述第三驱动组件驱动拉模组件伸入或伸出凹模和凸模之间。

9、与现有技术相比,本实用新型具有以下有益效果:

10、1.本实用新型在工作状态时,模辊将薄膜输送到凹模的凹槽处,加热组件伸入到凸模和凹模之间,加热组件对薄膜进行加热软化,凹模的凹槽内抽气孔开始进行抽真空,薄膜吸附到凹槽内,加热组件退出,凸模和凹模合膜进行注塑,冷却后,获得带有表面薄膜的注塑产品,相比于imd技术,本方案贴膜机产品尺寸可控,相比于imr技术,本方案生产出的产品外观更加耐磨。

11、2.本实用新型具体工作流程如下:凸模和凹模分离,第三驱动组件伸入凸模和凹模之间,第二驱动组件驱动安装架伸入到凸模和凹模之间,切割刀切断薄膜,加热组件对薄膜进行加热,凹模的凹槽内抽气孔开始进行抽真空,薄膜吸附到凹槽内,然后当凸模上有注塑产品时,冷却组件对凸模上的注塑产品进行冷却,然后取出表面具有薄膜产品,第二驱动组件和第三驱动组件复位,凸模和凹模合模进行再次注塑,然后重复上述动作。

技术特征:

1.一种全自动膜内热成型贴膜机,其特征在于:包括凸模、凹模、膜辊和加热组件,所述凸模和凹模相适配,所述凸模和凹模相适配形成成型槽,所述凹模具有凹槽,所述凹槽内设有多个抽气孔,所述膜辊用于给凹模凹槽内输送薄膜,所述抽气孔用于吸附薄膜,所述加热组件用于给薄膜软化。

2.根据权利要求1所述的一种全自动膜内热成型贴膜机,其特征在于:所述贴膜机还包括冷却组件,所述冷却组件用于给凸模冷却。

3.根据权利要求1所述的一种全自动膜内热成型贴膜机,其特征在于:所述贴膜机还包括第一驱动组件,所述第一驱动组件用于驱动凸模靠近或远离凹模。

4.根据权利要求1所述的一种全自动膜内热成型贴膜机,其特征在于:所述贴膜机还包括拉膜组件,所述拉膜组件包括拉膜框、上单向夹持辊、移动座、切割刀和夹持体,所述拉膜框框内两侧具有滑动通道,所述拉膜框上方设有上下贯穿的穿模孔,所述穿模孔开口处设有上单向夹持辊,所述上单向夹持辊数量为两个且对向设置,所述移动座位于滑动通道内上下滑动,所述夹持体连接在移动座朝向另一移动座的一面,所述夹持体用于夹持薄膜,所述切割刀用于切割薄膜。

5.根据权利要求4所述的一种全自动膜内热成型贴膜机,其特征在于:所述切割刀安装在拉膜框上方,所述切割刀位于上单向夹持辊下方。

6.根据权利要求2所述的一种全自动膜内热成型贴膜机,其特征在于:所述贴膜机还包括安装架和第二驱动组件,所述冷却组件和加热组件分别安装在安装架相对应的两面,所述第二驱动组件驱动安装架伸入或远离凸模和凹模之间。

7.根据权利要求4所述的一种全自动膜内热成型贴膜机,其特征在于:所述贴膜机还包括第三驱动组件,所述第三驱动组件驱动拉模组件伸入或伸出凹模和凸模之间。

技术总结

本技术涉及一种全自动膜内热成型贴膜机,包括凸模、凹模、膜辊和加热组件,凸模和凹模相适配,凸模和凹模相适配形成成型槽,凹模具有凹槽,凹槽内设有多个抽气孔,膜辊用于给凹模凹槽内输送薄膜,抽气孔用于吸附薄膜,加热组件用于给薄膜软化,在工作状态时,模辊将薄膜输送到凹模的凹槽处,加热组件伸入到凸模和凹模之间,加热组件对薄膜进行加热软化,凹模的凹槽内抽气孔开始进行抽真空,薄膜吸附到凹槽内,加热组件退出,凸模和凹模合膜进行注塑,冷却后,获得带有表面薄膜的注塑产品,相比于IMD技术,本方案贴膜机产品尺寸可控,相比于IMR技术,本方案生产出的产品外观更加耐磨。

技术研发人员:杨锦坛,赖婷婷,金卫国

受保护的技术使用者:福建力仕机械有限公司

技术研发日:20230508

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!