一种免拆机头护套挤出模套的制作方法

本技术涉及过通信用光电缆生产的,具体为一种免拆机头护套挤出模套。

背景技术:

1、光电缆生产中拆机头换模是一个常见的操作,从拆机头开始到换上模具和调偏结束一个熟练的工人所需时间不少于20分钟,如果是新手那就需要更长的时间,整个换模过程是无法创造效益的,由于换模时间的等待和调偏工作,还会造成很多护套料的浪费,常年累月造成的损失绝不在少数,因此如何设计一款能够快速进行更换机头实现换模的结构显得尤为重要。

技术实现思路

1、本实用新型的目的在于提供一种免拆机头护套挤出模套,以解决上述背景技术中提出的现有拆机头换模存在操作复杂、拆机更换模套时间长的问题。

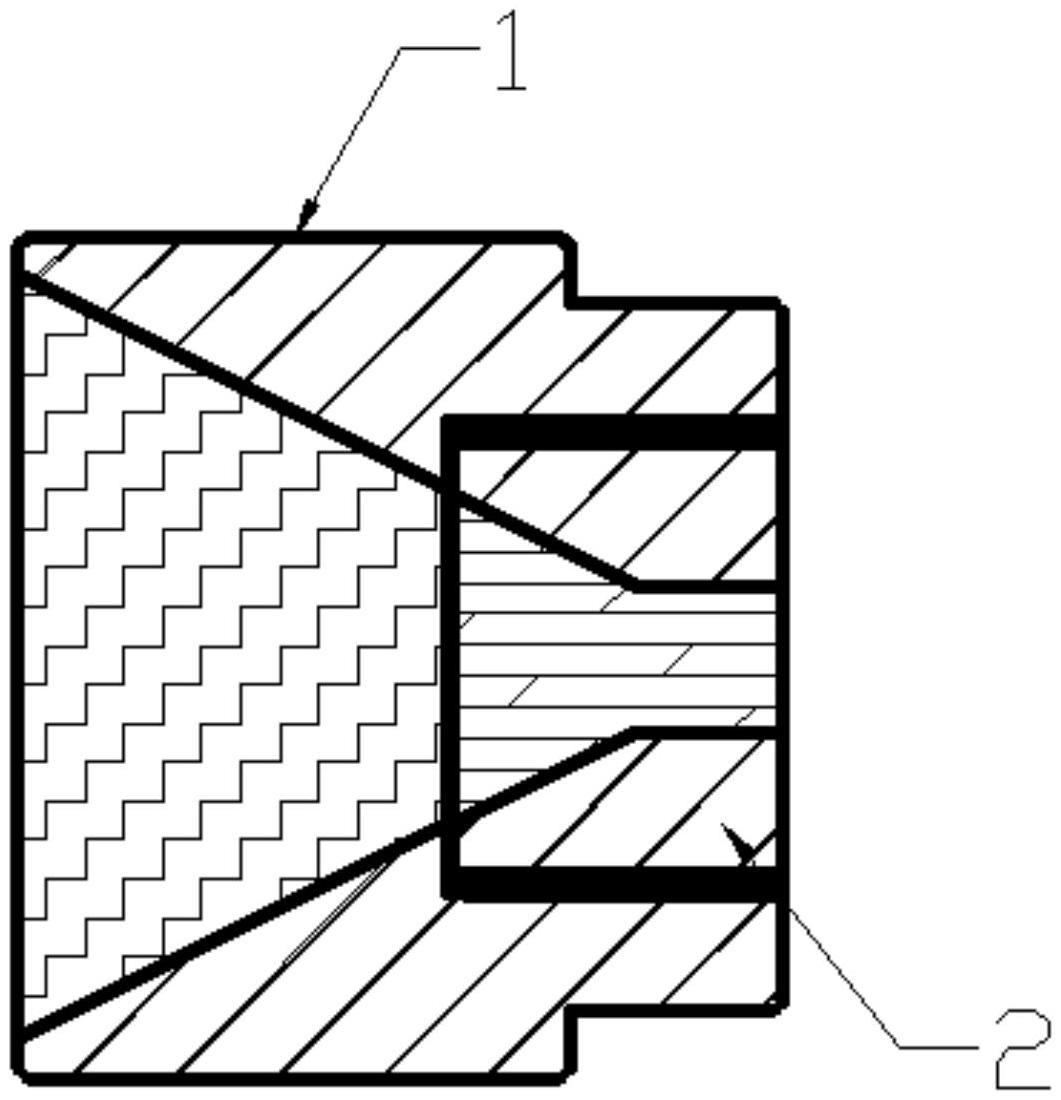

2、为实现上述目的,本实用新型提供如下技术方案:一种免拆机头护套挤出模套,包括模套一以及可拆卸的模套二,所述的模套一安装于机头内,所述模套一内设置有内螺纹以及料流区一,所述模套二外设置有与内螺纹相互配合的外螺纹以及料流区二,所述料流区二与料流区一配合构成完整的流道。

3、作为优选,所述料流区二为梯形结构,所述料流区二的入口直径二大于所述料流区二的出口直径二,且所述料流区一的入口直径一大于所述料流区一的出口直径一,且所述料流区一的出口直径一与料流区二的入口直径二相接触,且所述料流区一的出口直径一与料流区二的入口直径二相同并为同心圆设置,为确保料流通畅,而且不会漏液,料流区二以及料流区一的连接处大小设置一样。

4、作为优选,所述流道为熔融护套料流经处,且所述料流区二的两侧形成40-60°夹角。

5、作为优选,在所述模套二的外侧面设置有两个拆卸定位孔,所述的拆卸定位孔是便于更换模套二而设置的,通过专用扳手可以轻松更换,整个过程简捷有效。

6、作为优选,所述的模套一以及模套二为同心结构。

7、与现有技术相比,本实用新型通过在不改变原有挤出机头的基础上,通过对挤出模具的重新设计,来实现更换模套无需拆开机头,避免重复劳动,提高工作效率的目的,本结构中的模具包括模套一和模套二两部分,由于模套一内部设置内螺纹和模套二外侧的外螺纹相配合,因此实现更换模套时只要拧下模套二,更换所需尺寸的模套二就可实现更换模套的工作,故此模套二作为更换部件,其入口处直径与模套一的出口处即两个组件相连部分直径一致,设计和加工时保证无台阶和死角,确保料流通畅,而且模套一作为一个基座载体,第一次装入机头后,调偏结束后,下次更换模套只要更换模套二,因无需拆卸机头,模套中心位置未发生改变,再加上模套一和模套二设计时已做好同心设计,更换模套节省了拆机头和调偏的重复工作,使得后期更换模套更加方便快捷,整个过程花时少效率高。

8、故本实用新型具有以下有益效果是:

9、1、操作便捷性,更快快速,解决了传统换模拆卸机头以及重新调偏的繁琐,对操作经验也几乎没有要求,大大降低了换模时间,提高了工作效率和产品产质量;

10、2、通用性强,这种设计适用于各种机头,对挤出材料无要求;

11、3、加工难度低,普通加工车床完全可以制造,不需要昂贵的加工费用;

12、4、适用性强,本申请模具可适用于各种挤出设备,目前的主流65、90护套都可以使用。

技术特征:

1.一种免拆机头护套挤出模套,其特征在于:包括模套一(1)以及可拆卸的模套二(2),所述的模套一(1)安装于机头内,所述模套一(1)内设置有内螺纹(101)以及料流区一(102),所述模套二(2)外设置有与内螺纹(101)相互配合的外螺纹(201)以及料流区二(203),所述料流区二(203)与料流区一(102)配合构成完整的流道。

2.根据权利要求1所述的一种免拆机头护套挤出模套,其特征在于:所述料流区二(203)为梯形结构,所述料流区二(203)的入口直径二(204)大于所述料流区二(203)的出口直径二(205),且所述料流区一(102)的入口直径一(104)大于所述料流区一(102)的出口直径一(103),且所述料流区一(102)的出口直径一(103)与料流区二(203)的入口直径二(204)相接触,且所述料流区一(102)的出口直径一(103)与料流区二(203)的入口直径二(204)相同并为同心圆设置。

3.根据权利要求2所述的一种免拆机头护套挤出模套,其特征在于:所述流道为熔融护套料流经处,且所述料流区二(203)的两侧形成40-60°夹角。

4.根据权利要求3所述的一种免拆机头护套挤出模套,其特征在于:在所述模套二(2)的外侧面设置有两个拆卸定位孔(202)。

5.根据权利要求3所述的一种免拆机头护套挤出模套,其特征在于:所述的模套一(1)以及模套二(2)为同心结构。

技术总结

本技术公开了一种免拆机头护套挤出模套,包括模套一以及可拆卸的模套二,所述的模套一安装于机头内,所述模套一内设置有内螺纹以及料流区一,所述模套二外设置有与内螺纹相互配合的外螺纹以及料流区二,所述料流区二与料流区一配合构成完整的流道。本结构的操作便捷性,更快模套快速。

技术研发人员:万克群,许志诚,田海鹏,陆志华

受保护的技术使用者:江苏万华通信科技有限公司

技术研发日:20230509

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!