一种具有产品自动分离功能的设备的制作方法

本技术涉及机械自动化领域,具体涉及一种具有产品自动分离功能的设备。

背景技术:

1、目前注塑产品生产出来后,产品和流道是连接在一起的,还需要人工通过切除工具对产品和料头进行分离,费时费力增加生产成本。

2、现有技术例如中国实用新型cn202123262896.5一种注塑产品与料头分离设备,其包括底板,所述底板的顶部固定安装有注塑模具,注塑模具的顶部固定安装有第一挡块,底板的顶部固定安装有收料箱,收料箱上固定安装有导料板,底板的顶部固定安装有竖板,竖板上固定安装有电动推杆,电动推杆的输出轴上固定安装有安装板,安装板上固定安装有推料装置,安装板的底部滑动安装有切料装置。

3、但是上述的一种注塑产品与料头分离设备还存在有问题是,产品和料头分离后,产品还是杂乱的摆放对后续产品的安装造成麻烦,还需要设置复杂的程序让机械手去将产品摆放整齐后才能安装到相应的位置。

4、基于此,本实用新型设计了一种具有产品自动分离功能的设备以解决上述问题。

技术实现思路

1、针对现有技术所存在的上述缺点,本实用新型提供了一种具有产品自动分离功能的设备。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:

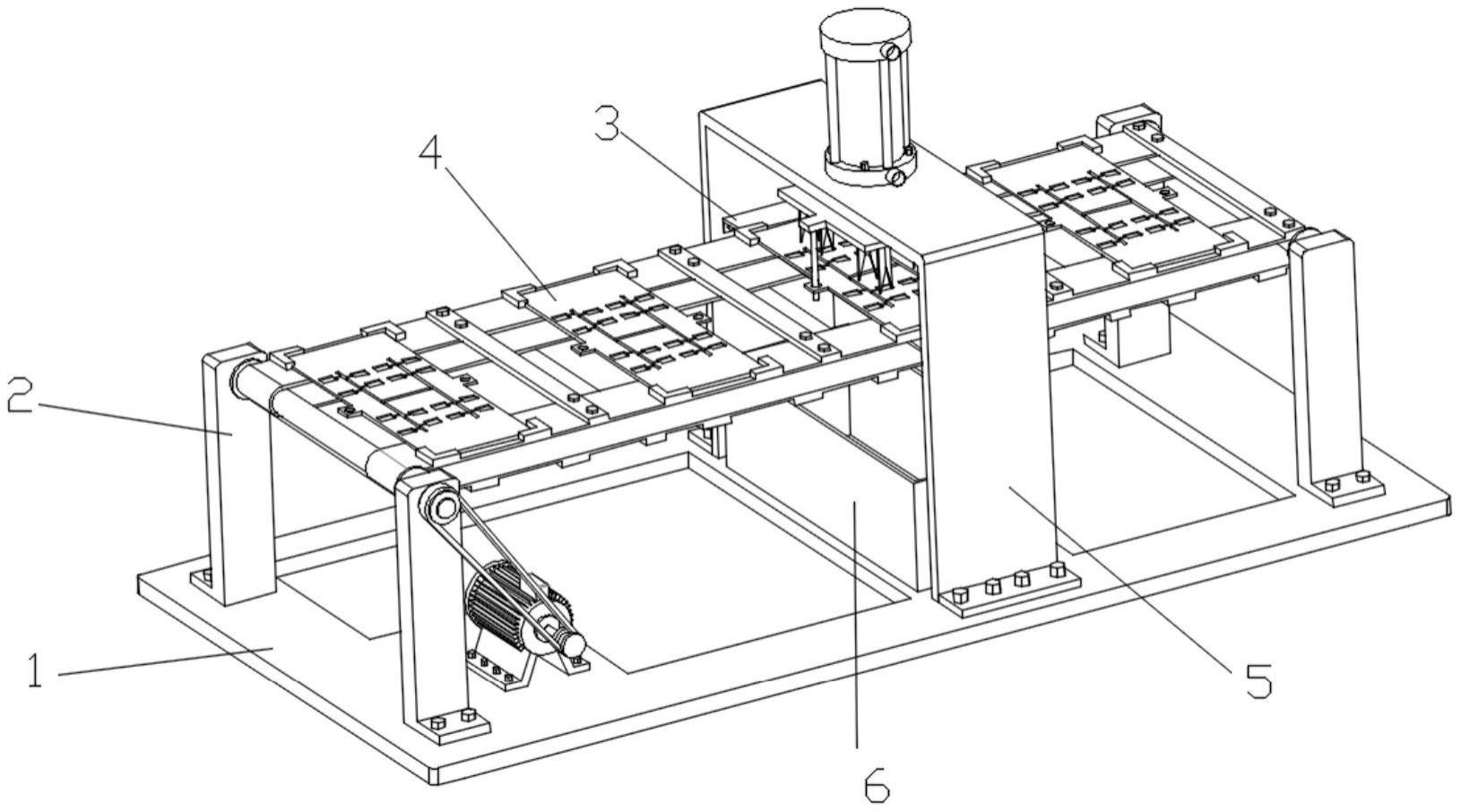

3、一种具有产品自动分离功能的设备,包括底板,所述底板顶部安装有可传送产品的支撑传送组件;

4、所述支撑传送组件的上端安装有用于将产品摆放整齐的模具组件,模具组件的内部放置有产品;

5、所述底板的顶部固定安装有可自动分离产品与废料的支撑模座组件,且传送带组件穿过支撑模座组件的内部;

6、支撑模座组件上固定安装有支撑组件;

7、所述废料箱固定安装在底板的顶部,并且废料箱位于模具组件的正下方;

8、所述支撑传送组件包括四组支撑座a、传送带组件、转动组件;所述底板上端的四个拐角处分别安装有四组支撑座a,所述转动组件与一组支撑座a的上端转动连接,转动组件与传送带组件连接,所述传送带组件的顶部安装有模具组件。

9、更进一步的,所述传送带组件包括两组传送带、若干组限位卡座、若干组第一固定板、四组圆形挡板和两组传送带驱动辊,一组传送带驱动辊的前端与转动组件的后端连接,这组传送带驱动辊后端与另一组支撑座a的上端转动连接,另一组传送带驱动辊的前后两端分别与另外两组支撑座a的上端转动连接,所述两组驱动辊之间通过两组传送带传动连接,两组传送带分别位于两组驱动辊的前后两端,且两组传送带之间存在间隙,所述四组圆形挡板分别固定安装在两组传送带驱动辊的两端且每组圆形挡板的内壁与每组传送带的外壁贴合。

10、更进一步的,所述两组传送带的外壁上等间距固定安装有若干组限位卡座,每组限位卡座均由四组l形板围成矩形结构,通过四组限位卡座将模具组件卡在矩形结构内部,且限位卡座的顶部高度高于模具组件的顶部高度,所述两组传送带上固定安装有若干组第一固定板,若干组第一固定板分别位于相邻的模具组件之间,第一固定板的前后两端分别与两个传送带的顶部固定连接。

11、更进一步的,所述转动组件包括转动轴杆、第一皮带轮、电机、第二皮带轮和皮带,所述转动轴杆的一端与一组支撑座a上端外壁转动连接,转动轴杆另一端穿过一组圆形挡板与一组传送带驱动辊的一端固定连接,所述第一皮带轮与转动轴杆的前端固定连接,所述第一皮带轮与第二皮带轮通过皮带传动连接,第二皮带轮固定连接在电机的输出端,电机固定连接在底板的顶部。

12、更进一步的,所述模具组件包括模座、废料活动通槽和成品插槽,所述模座放置在两组传送带顶部安装的限位卡座内,所述模座的顶部开设有若干组成品插槽,成品插槽的开设深度与产品的高度相同,所述模座上开设有废料活动通槽,并且废料活动通槽为h形,成品插槽与废料活动通槽通过横槽连通,废料活动通槽及横槽均上下贯通。

13、更进一步的,所述支撑模座组件包括支撑座b、冲切组件和定位组件,所述支撑座b固定安装在底板的顶部并且支撑座b的内部有传送带组件穿过,所述冲切组件安装在支撑座b上,所述冲切组件通过定位组件与模座连接。

14、更进一步的,所述冲切组件包括气缸、第二固定板、若干组冲切刀和两组方形块,所述气缸固定安装在支撑座b的顶部,且气缸的输出端穿过支撑座b气缸的输出端与第二固定板的顶部固定连接。

15、更进一步的,所述第二固定板中部的左右两侧分别固定安装有方形块,所述两组方形块分别通过定位组件与模座连接,所述若干组冲切刀固定安装在第二固定板的底部,并且冲切刀与成品插槽和横槽上下对应。

16、更进一步的,所述定位组件包括两组限位辅助块、两组定位孔和两组限位杆,所述两组限位辅助块分别固定安装在模座的中部左右两侧,并且两组限位辅助块与两组方形块一一上下对应,所述两组限位辅助块上分别开设有定位孔,所述两组限位杆分别固定安装在两组方形块的底部且与两组定位孔一一上下对应,限位杆的长度比冲切刀的长度长。

17、更进一步的,所述支撑组件包括支撑板和支撑板下料口,所述支撑板固定安装在支撑座b左右两侧的内壁上,并且支撑板的顶部与上方传送带的底部贴合滑动连接,所述支撑板下料口开设在支撑板的底部并且支撑板下料口的前后长度大于废料活动通槽的前后长度小于模座的前后长度。

18、有益效果

19、本实用新型是一种具有产品自动分离功能的设备,通过支撑传送组件可传送产品,通过模具组件可以将产品摆放整齐,通过支撑模座组件可以自动分离产品与废料,通过支撑组件可以对模具组件进行支撑,通过废料箱可以对废料进行回收,通过转动组件的运行,带动与转动组件连接的传送带组件运行,传送带组件带动模具组件运行到支撑模座组件正下方后,支撑模座组件对放置在模具组件内的产品进行冲切,冲切完成后产品还是按照整齐的顺序留在模具组件上,再由传送带组件将模具组件传送到取料位置,最后由设定好程序的机械手有序的将产品安装到相应的位置,相对于背景技术中提到的注塑产品与料头分离后杂乱无序的表现,本方案在产品分离完成后依然按照顺序整齐的摆放在模具组件内,不需要先对机械手设置复杂的程序去调整产品的顺序再去安装到指定位置。

20、本实用新型通过两组传送带的顶部固定安装有若干组第一固定板,对不断转动的两组传送带进行限位,传送带的顶部设置的限位卡座,限位卡座可以很好对模具组件进行限位,保证在传送的过程中模具组件不会移动,提高冲切的稳定性,每当冲切刀对产品冲切时,限位杆提前穿过定位孔,做到对模座的准确限位,大大提高了产品加工的稳定性。

技术特征:

1.一种具有产品自动分离功能的设备,包括底板(1),其特征在于:

2.根据权利要求1所述的具有产品自动分离功能的设备,其特征在于,所述传送带组件(22)包括两组传送带(221)、若干组限位卡座(222)、若干组第一固定板(223)、四组圆形挡板(224)和两组传送带驱动辊(225),一组传送带驱动辊(225)的前端与转动组件(23)的后端连接,这组传送带驱动辊(225)后端与另一组支撑座a(21)的上端转动连接,另一组传送带驱动辊(225)的前后两端分别与另外两组支撑座a(21)的上端转动连接,所述两组驱动辊(225)之间通过两组传送带(221)传动连接,两组传送带(221)分别位于两组驱动辊(225)的前后两端,且两组传送带(221)之间存在间隙,所述四组圆形挡板(224)分别固定安装在两组传送带驱动辊(225)的两端且每组圆形挡板(224)的内壁与每组传送带(221)的外壁贴合。

3.根据权利要求2所述的具有产品自动分离功能的设备,其特征在于,所述两组传送带(221)的外壁上等间距固定安装有若干组限位卡座(222),每组限位卡座(222)均由四组l形板围成矩形结构,通过四组限位卡座(222)将模具组件(4)卡在矩形结构内部,且限位卡座(222)的顶部高度高于模具组件(4)的顶部高度,所述两组传送带(221)上固定安装有若干组第一固定板(223),若干组第一固定板(223)分别位于相邻的模具组件(4)之间,第一固定板(223)的前后两端分别与两个传送带(221)的顶部固定连接。

4.根据权利要求3所述的具有产品自动分离功能的设备,其特征在于,所述转动组件(23)包括转动轴杆(231)、第一皮带轮(232)、电机(233)、第二皮带轮(234)和皮带(235),所述转动轴杆(231)的一端与一组支撑座a(21)上端外壁转动连接,转动轴杆(231)另一端穿过一组圆形挡板(224)与一组传送带驱动辊(225)的一端固定连接,所述第一皮带轮(232)与转动轴杆(231)的前端固定连接,所述第一皮带轮(232)与第二皮带轮(234)通过皮带(235)传动连接,第二皮带轮(234)固定连接在电机(233)的输出端,电机(233)固定连接在底板(1)的顶部。

5.根据权利要求2所述的具有产品自动分离功能的设备,其特征在于,所述模具组件(4)包括模座(41)、废料活动通槽(42)和成品插槽(43),所述模座(41)放置在两组传送带(221)顶部安装的限位卡座(222)内,所述模座(41)的顶部开设有若干组成品插槽(43),成品插槽(43)的开设深度与产品的高度相同,所述模座(41)上开设有废料活动通槽(42),并且废料活动通槽(42)为h形,成品插槽(43)与废料活动通槽(42)通过横槽连通,废料活动通槽(42)及横槽均上下贯通。

6.根据权利要求5所述的具有产品自动分离功能的设备,其特征在于,所述支撑模座组件(5)包括支撑座b(51)、冲切组件(52)和定位组件(53),所述支撑座b(51)固定安装在底板(1)的顶部并且支撑座b(51)的内部有传送带组件(22)穿过,所述冲切组件(52)安装在支撑座b(51)上,所述冲切组件(52)通过定位组件(53)与模座(41)连接。

7.根据权利要求6所述的具有产品自动分离功能的设备,其特征在于,所述冲切组件(52)包括气缸(521)、第二固定板(522)、若干组冲切刀(523)和两组方形块(524),所述气缸(521)固定安装在支撑座b(51)的顶部,且气缸(521)的输出端穿过支撑座b(51),气缸(521)的输出端与第二固定板(522)的顶部固定连接。

8.根据权利要求7所述的具有产品自动分离功能的设备,其特征在于,所述第二固定板(522)中部的左右两侧分别固定安装有方形块(524),所述两组方形块(524)分别通过定位组件(53)与模座(41)连接,所述若干组冲切刀(523)固定安装在第二固定板(522)的底部,并且冲切刀(523)与成品插槽(43)和横槽上下对应。

9.根据权利要求8所述的具有产品自动分离功能的设备,其特征在于,所述定位组件(53)包括两组限位辅助块(531)、两组定位孔(532)和两组限位杆(533),所述两组限位辅助块(531)分别固定安装在模座(41)的中部左右两侧,并且两组限位辅助块(531)与两组方形块(524)一一上下对应,所述两组限位辅助块(531)上分别开设有定位孔(532),所述两组限位杆(533)分别固定安装在两组方形块(524)的底部且与两组定位孔(532)一一上下对应,限位杆(533)的长度比冲切刀(523)的长度长。

10.根据权利要求5所述的具有产品自动分离功能的设备,其特征在于,所述支撑组件(3)包括支撑板(31)和支撑板下料口(32),所述支撑板(31)固定安装在支撑座b(51)左右两侧的内壁上,并且支撑板(31)的顶部与上方传送带(221)的底部贴合滑动连接,所述支撑板下料口(32)开设在支撑板(31)的底部并且支撑板下料口(32)的前后长度大于废料活动通槽(42)的前后长度小于模座(41)的前后长度。

技术总结

本技术公开了一种具有产品自动分离功能的设备,属于产品分离领域,包括底板,所述底板顶部安装有可传送产品的支撑传送组件,所述模具组件安装在支撑传送组件的顶部,所述支撑模座组件固定安装在底板的顶部且传送带组件穿过支撑模座组件的内部,所述支撑组件固定安装在支撑座左右两侧的内壁上,并且支撑组件的顶部与上方传送带的底部贴合滑动连接,根据上述方式,本技术通过支撑传送组件将载有产品的模具组件传送到支撑模座组件的正下方进行冲切,产品与废料分离后,产品依然按照顺序整齐的摆放在模具组件内,为后面机械手做到不需要设定复杂的程序把杂乱的产品先对齐在去安装到相应位置而提供便捷。

技术研发人员:夏阳,周以辉,王景,李绍华

受保护的技术使用者:安徽守创精密模具制造有限公司

技术研发日:20230510

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!