一种自动贴膜机构及系统的制作方法

本技术属于偏光膜贴合,尤其涉及一种自动贴膜机构及系统。

背景技术:

1、目前许多平面膜贴合作业多多采用人工贴合,且贴合过程中多会产生气泡和折痕等问题,这不仅会影响产品的加工效率,还会使得最终的产品质量难以保证。

2、例如在传统的偏光膜贴合作业时,就通过作业人员手工操作,通过肉眼判断贴附位置,再将整张偏光膜贴附至玻璃基板上,这样不仅工作效率低,且在小尺寸偏光膜的贴附过程中,肉眼判断更易出错,且手工作业更加不方便。

技术实现思路

1、鉴于上述现有技术中存在的问题,本实用新型的主要目的在于提供一种自动贴膜机构及系统,所提供的自动贴膜机构贴膜动作合理,贴膜效率高,贴膜质量好。

2、本实用新型的目的通过如下技术方案得以实现:

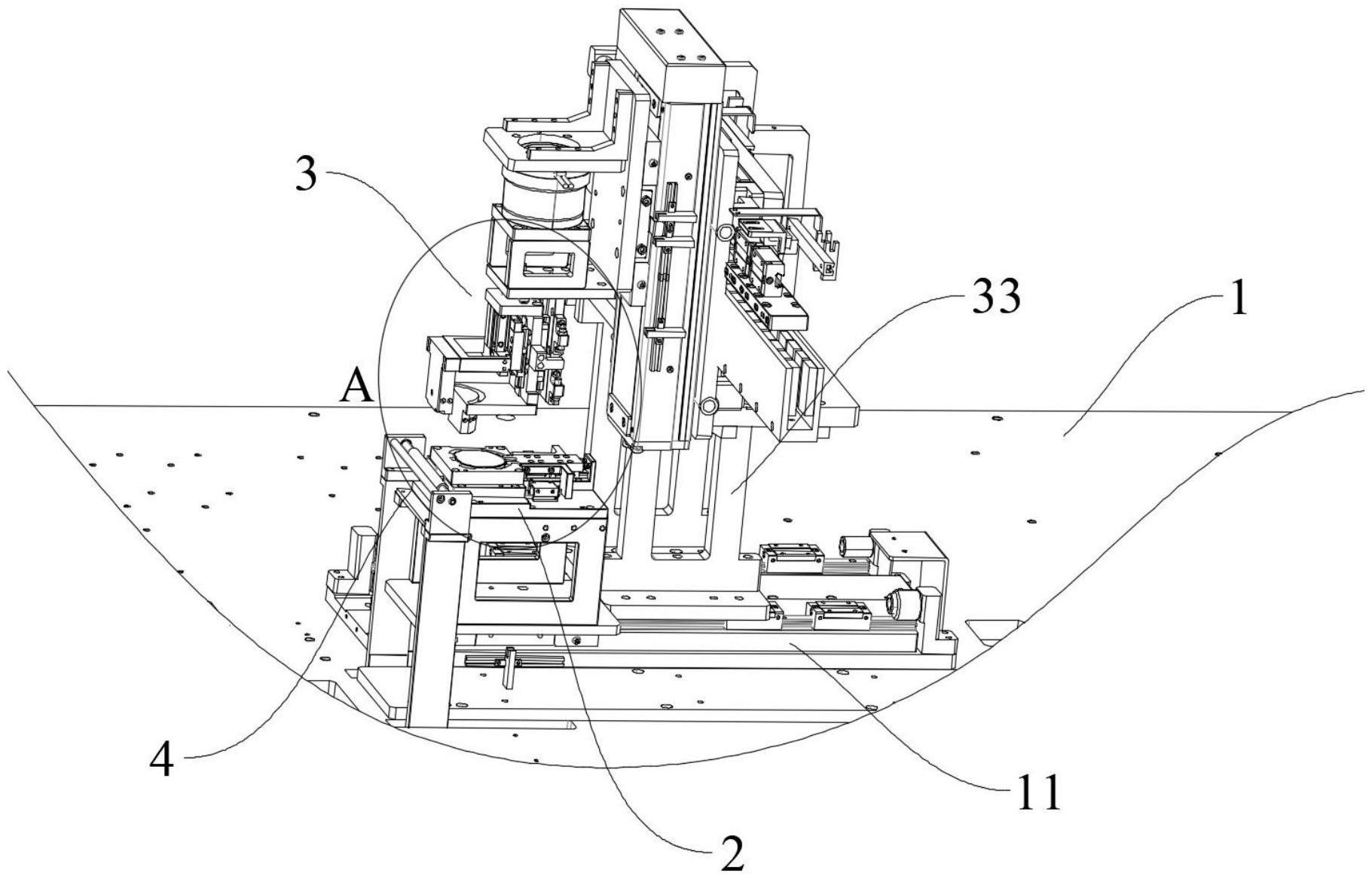

3、本实用新型提供一种自动贴膜机构,该自动贴膜机构机台、设于所述机台上的夹持单元,及与所述机台滑动连接的吸膜单元、辊压单元,其中,

4、所述夹持单元用以夹持玻璃基板;

5、所述吸膜单元用以将膜片吸附至所述玻璃基板上方,包括沿其滑动方向排列的第一吸嘴和第二吸嘴;当两吸嘴同时处于吸料状态时,所述第一吸嘴和第二吸嘴沿所述吸膜单元的滑动方向同步靠近所述夹持单元,所述第二吸嘴朝向所述夹持单元的嘴部高于所述第一吸嘴朝向所述夹持单元的嘴部;当所述第一吸嘴处于非吸料状态,所述第二吸嘴处于吸料状态时,所述第一吸嘴和第二吸嘴沿所述吸膜单元的滑动方向同步远离所述夹持单元,所述第一吸嘴朝向所述夹持单元的嘴部高于所述第二吸嘴朝向所述夹持单元的嘴部,所述辊压单元包括的压辊同步跟随所述第二吸嘴以将所述膜片压贴于所述玻璃基板上。

6、作为上述技术方案的进一步描述,当两吸嘴同时处于吸料状态时,所述第二吸嘴朝向所述夹持单元的嘴部所在的平面与所述第一吸嘴朝向所述夹持单元的嘴部所在平面所成的夹角为0.5°-2°。

7、作为上述技术方案的进一步描述,所述第一吸嘴和第二吸嘴连接有一滑架,所述机台上设有滑座,所述滑架与所述滑座沿所述膜片的来料方向滑动连接。

8、作为上述技术方案的进一步描述,所述第一吸嘴还连接有一独立驱动源,所述第一吸嘴在所述独立驱动源的驱动下可相对所述第二吸嘴独立沿竖直方向移动。

9、作为上述技术方案的进一步描述,所述夹持单元包括承载台和位于所述承载台一侧的夹紧件,所述承载台上设有承载槽;

10、所述夹紧件能在驱动气缸的驱动下于水平方向上相对所述承载槽产生位移,以和所述承载槽内的所述玻璃基板相抵/相离。

11、作为上述技术方案的进一步描述,所述夹紧件背离所述承载槽的一端通过阻尼件与一限位板相连;

12、所述夹紧件的两侧均连接有推动板,所述驱动气缸的输出端分别与所述推动板背离所述限位板的一侧相连。

13、作为上述技术方案的进一步描述,所述夹紧件朝向所述承载槽的一端具有夹紧爪,所述承载槽朝向所述夹紧件的一侧成型有避让过口以避让所述夹紧爪。

14、作为上述技术方案的进一步描述,所述辊压单元还包括压力传感器,所述压力传感器设于所述承载台下。

15、本实用新型还提供一种自动贴膜系统,包括如上所述的自动贴膜机构以及膜片上料机构、玻璃基板上料机构;其中,所述膜片上料机构和所述玻璃基板上料机构的末端均与所述自动贴膜机构的夹持单元相对设置。

16、借由以上的技术方案,本实用新型的突出效果为:

17、本实用新型所提供的自动贴膜机构中,吸膜单元的两吸嘴采用分时段吸附膜片,膜片在吸送至玻璃基板上方的预设位置前后,其前侧均呈与水平面略微倾斜的状态,压辊在其被吸送至玻璃基板上方后再同步跟随持续吸附膜片的第二吸嘴对膜片进行滚压,保证了膜片与玻璃基板是沿第二吸嘴和压辊的运动方向逐渐贴合在一起,贴膜动作合理,贴膜精度高,且不会产生气泡和折痕,贴膜质量好,贴膜效率高,无需人工参与,节约了生产成本,保证了产品优良率。

技术特征:

1.一种自动贴膜机构,其特征在于,包括机台、设于所述机台上的夹持单元,及与所述机台滑动连接的吸膜单元、辊压单元,其中,

2.根据权利要求1所述的自动贴膜机构,其特征在于,当两吸嘴同时处于吸料状态时,所述第二吸嘴朝向所述夹持单元的嘴部所在的平面与所述第一吸嘴朝向所述夹持单元的嘴部所在平面所成的夹角为0.5°-2°。

3.根据权利要求1所述的自动贴膜机构,其特征在于,所述第一吸嘴和第二吸嘴连接有一滑架,所述机台上设有滑座,所述滑架与所述滑座沿所述膜片的来料方向滑动连接。

4.根据权利要求3所述的自动贴膜机构,其特征在于,所述第一吸嘴还连接有一独立驱动源,所述第一吸嘴在所述独立驱动源的驱动下可相对所述第二吸嘴独立沿竖直方向移动。

5.根据权利要求1所述的自动贴膜机构,其特征在于,所述夹持单元包括承载台和位于所述承载台一侧的夹紧件,所述承载台上设有承载槽;

6.根据权利要求5所述的自动贴膜机构,其特征在于,所述夹紧件背离所述承载槽的一端通过阻尼件与一限位板相连;

7.根据权利要求6所述的自动贴膜机构,其特征在于,所述夹紧件朝向所述承载槽的一端具有夹紧爪,所述承载槽朝向所述夹紧件的一侧成型有避让过口以避让所述夹紧爪。

8.根据权利要求5所述的自动贴膜机构,其特征在于,所述辊压单元还包括压力传感器,所述压力传感器设于所述承载台下。

9.一种自动贴膜系统,其特征在于,包括如权利要求1至8任一项所述的自动贴膜机构以及膜片上料机构、玻璃基板上料机构;其中,所述膜片上料机构和所述玻璃基板上料机构的末端均与所述自动贴膜机构的夹持单元相对设置。

技术总结

本技术提供了一种自动贴膜机构及系统,包括机台、设于其上的夹持单元,及与机台滑动连接的吸膜单元、辊压单元;夹持单元用以夹持玻璃基板;吸膜单元包括沿其滑动方向排列的第一、第二吸嘴;当两吸嘴同处于吸料状态时,两吸嘴沿吸膜单元的滑动方向同步靠近夹持单元,第二吸嘴朝向夹持单元的嘴部高于第一吸嘴朝向夹持单元的嘴部;当仅第二吸嘴处于吸料状态时,两吸嘴沿吸膜单元的滑动方向同步远离夹持单元,第一吸嘴朝向夹持单元的嘴部高于第二吸嘴朝向夹持单元的嘴部,辊压单元的压辊同步跟随第二吸嘴以将膜片压贴于玻璃基板上。本技术的自动贴膜机构贴膜动作合理,无气泡和折痕产生,贴膜效率高,贴膜质量好。

技术研发人员:刘恒鸣,陈岗

受保护的技术使用者:苏州科雷德精密设备有限公司

技术研发日:20230517

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!