膜芯拉出工装的制作方法

本技术涉及橡胶密封件模压硫化,具体为膜芯拉出工装。

背景技术:

1、橡胶模压工艺(rubber mould technology)将混炼胶坯置于模型中,用平板硫化机在规定的时间、压力、温度条件下的压制工艺。其产品称橡胶模压制品,简称模制品,橡胶制品的主要原料是生胶、各种配合剂、以及作为骨架材料的纤维和金属材料,橡胶制品的基本生产工艺过程包括塑炼、混炼、压延、压出、成型、硫化6个基本工序,橡胶的加工工艺过程主要是解决塑性和弹性矛盾的过程,通过各种加工手段,使得弹性的橡胶变成具有塑性的塑炼胶,在加入各种配合剂制成半成品,然后通过硫化是具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。

2、传统橡胶密封件模压硫化成型后需要将中间槽孔内膜芯,用专用工装将其拉出来,而传统工装需要大量人员手工操作,极大的浪费人力资源,且工作效率低下,因此我们提出一种新型装置,解决上述问题。

技术实现思路

1、针对现有技术的不足,本实用新型提供了膜芯拉出工装,解决了人工需求量大且效率低下的问题。

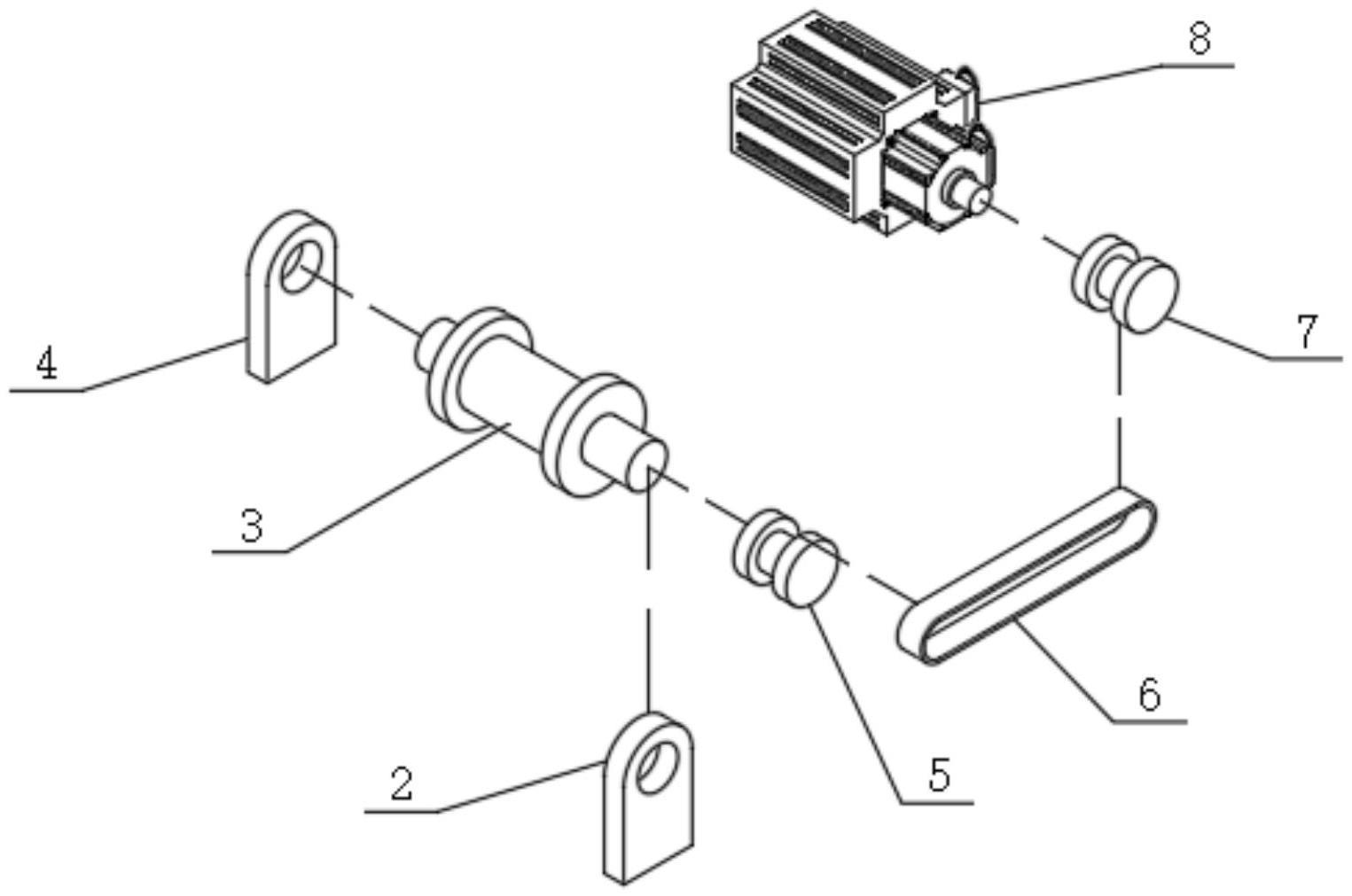

2、为实现以上目的,本实用新型通过以下技术方案予以实现:膜芯拉出工装,包括设备底板,所述设备底板的上表面从左至右依次开设有滑槽、电池槽、驱动槽、基座槽和电机槽,所述设备底板的内部插接有转动基座a,所述转动基座a的内部转动连接有牵引绳轴,所述牵引绳轴的一端转动连接有转动基座b,所述牵引绳轴的一端插接有从动轴,所述从动轴的内部套接有传送带,所述传送带的内部套接有主动轴,所述主动轴的内部插接有驱动电机,所述设备底板的内部开设有螺纹孔,所述螺纹孔的内螺纹贯穿有螺栓a,所述设备底板通过螺栓a螺纹贯穿有底座,所述底座的内部插接有轴座,所述轴座的内部传动连接有导向轴,所述滑槽的内部插接有滑杆,所述滑杆的一端滑动连接有钩座,所述钩座的内部插接有牵引绳连接座,所述钩座的内部插接有拉芯钩,所述电池槽的内部插接有电池。

3、可选地,所述驱动槽的内部插接有驱动器,所述基座槽的内部插接有设备基座。

4、可选地,所述设备基座的内部插接有电机a,所述电机a的一端插接有出料轴,所述电机槽的内部插接有电机b。

5、可选地,所述电机b的一端插接有螺纹柱,所述螺纹柱的一端螺纹贯穿有连接板,所述连接板的内部插接有卡料座。

6、可选地,所述设备底板的内部插接有万向轮,所述设备底板的内部插接有拉动把手。

7、综上,本实用新型的技术效果和优点:

8、1、本实用新型结构合理,通过驱动电机提供驱动,使主动轴进行转动,而通过主动轴与传送带相互连接,而传送带与从动轴相互连接,通过传送带的传动使从动轴进行转动,通过从动轴的转动可带动牵引绳轴进行转动,值得注意的是,牵引绳轴上可缠绕牵引绳,通过电机b提供驱动,使螺纹柱进行转动,从而带动与螺纹柱连接的连接板向下移动,从而使卡料座移动卡柱材料,通过将牵引绳通过导向轴连接牵引绳座,由拉芯钩连接膜芯,通过驱动电机收回牵引绳从而带动整个钩座向后拉拽,从而取出膜芯,通过电机a提供驱动,使出料轴进行转动,从而使出膜完成的材料快速向后抛出。

9、2、本实用新型中,通过驱动电机、牵引绳轴、牵引绳座和拉芯钩,可快速将材料进行脱模处理,极大减轻了人力操作的负担,增加了整体的工作效率,通过电机b、螺纹柱和卡料座,可自动进行材料的固定,省去了人工按压,进一步减少了人力资源的消耗。

10、3、本实用新型中,通过万向轮和推动把手,极大的提高了装置的可移动性和便捷性,极大的方便装置的位移以及运输,通过电机a和出料轴,可快速将脱模完成的材料迅速抛出,省去了人工收集,进一步的提升了整体的工作效率。

技术特征:

1.膜芯拉出工装,包括设备底板(1),其特征在于:所述设备底板(1)的上表面从左至右依次开设有滑槽、电池槽、驱动槽、基座槽和电机槽,所述设备底板(1)的内部插接有转动基座a(2),所述转动基座a(2)的内部转动连接有牵引绳轴(3),所述牵引绳轴(3)的一端转动连接有转动基座b(4),所述牵引绳轴(3)的一端插接有从动轴(5),所述从动轴(5)的内部套接有传送带(6),所述传送带(6)的内部套接有主动轴(7),所述主动轴(7)的内部插接有驱动电机(8),所述设备底板(1)的内部开设有螺纹孔,所述螺纹孔的内螺纹贯穿有螺栓a(9),所述设备底板(1)通过螺栓a(9)螺纹贯穿有底座(10),所述底座(10)的内部插接有轴座(11),所述轴座(11)的内部传动连接有导向轴(12),所述滑槽的内部插接有滑杆(13),所述滑杆(13)的一端滑动连接有钩座(14),所述钩座(14)的内部插接有牵引绳连接座(15),所述钩座(14)的内部插接有拉芯钩(16),所述电池槽的内部插接有电池(17)。

2.根据权利要求1所述的膜芯拉出工装,其特征在于:所述驱动槽的内部插接有驱动器(18),所述基座槽的内部插接有设备基座(19)。

3.根据权利要求2所述的膜芯拉出工装,其特征在于:所述设备基座(19)的内部插接有电机a(20),所述电机a(20)的一端插接有出料轴(21),所述电机槽的内部插接有电机b(22)。

4.根据权利要求3所述的膜芯拉出工装,其特征在于:所述电机b(22)的一端插接有螺纹柱(23),所述螺纹柱(23)的一端螺纹贯穿有连接板(24),所述连接板(24)的内部插接有卡料座(25)。

5.根据权利要求1所述的膜芯拉出工装,其特征在于:所述设备底板(1)的内部插接有万向轮(26),所述设备底板(1)的内部插接有拉动把手(27)。

技术总结

本技术涉及橡胶密封件模压硫化技术领域,且公开了膜芯拉出工装,包括设备底板,所述设备底板的上表面从左至右依次开设有滑槽、电池槽、驱动槽、基座槽和电机槽,所述设备底板的内部插接有转动基座A和牵引绳轴、转动基座B、从动轴,本技术中,通过驱动电机、牵引绳轴、牵引绳座和拉芯钩,可快速将材料进行脱模处理,极大的减轻了人力操作的负担,增加了整体的工作效率,通过电机B、螺纹柱和卡料座,可自动进行材料的固定,省去了人工按压,进一步减少了人力资源的消耗,通过电机A和出料轴,可快速将脱模完成的材料迅速抛出,进一步极大的提升了整体的工作效率,通过万向轮和推动把手,极大的提高了装置的可移动性和便捷性。

技术研发人员:周建凤

受保护的技术使用者:江阴鼎言密封件有限公司

技术研发日:20230519

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!