橡胶鞋底热压成型装置的制作方法

本技术涉及热压成型设备,尤其涉及橡胶鞋底热压成型装置。

背景技术:

1、橡胶鞋底是指由橡胶制作的鞋底,橡胶鞋底材料大概可分为天然橡胶或人工合成橡胶,天然橡胶的优点就在于它非常的柔软,弹性极佳,能适和于各种运动,起到减震的作用,但是缺点也是很明显的那就是很不耐磨,室内运动鞋多用天然橡胶,而其中橡胶材料的鞋底,大多采用热压成型进行生产。

2、但是在实际使用时,大多数橡胶进行热压生产时,针对不同的鞋底样式需要更换不同的模具,由于鞋底花纹种类繁多,所需的模具数量就偏多,在鞋底热压成型的过程中需要更换不同的模具,模具在拆装过程中需要多次拆装螺栓,拆装较为繁琐,同时,模具的数量较多时也提高了制造成本,实用性价值一般。所以需要橡胶鞋底热压成型装置来解决上述问题。

技术实现思路

1、本实用新型的目的是为解决上述背景技术中提出的问题。

2、为了实现上述目的,本实用新型采用了如下技术方案:

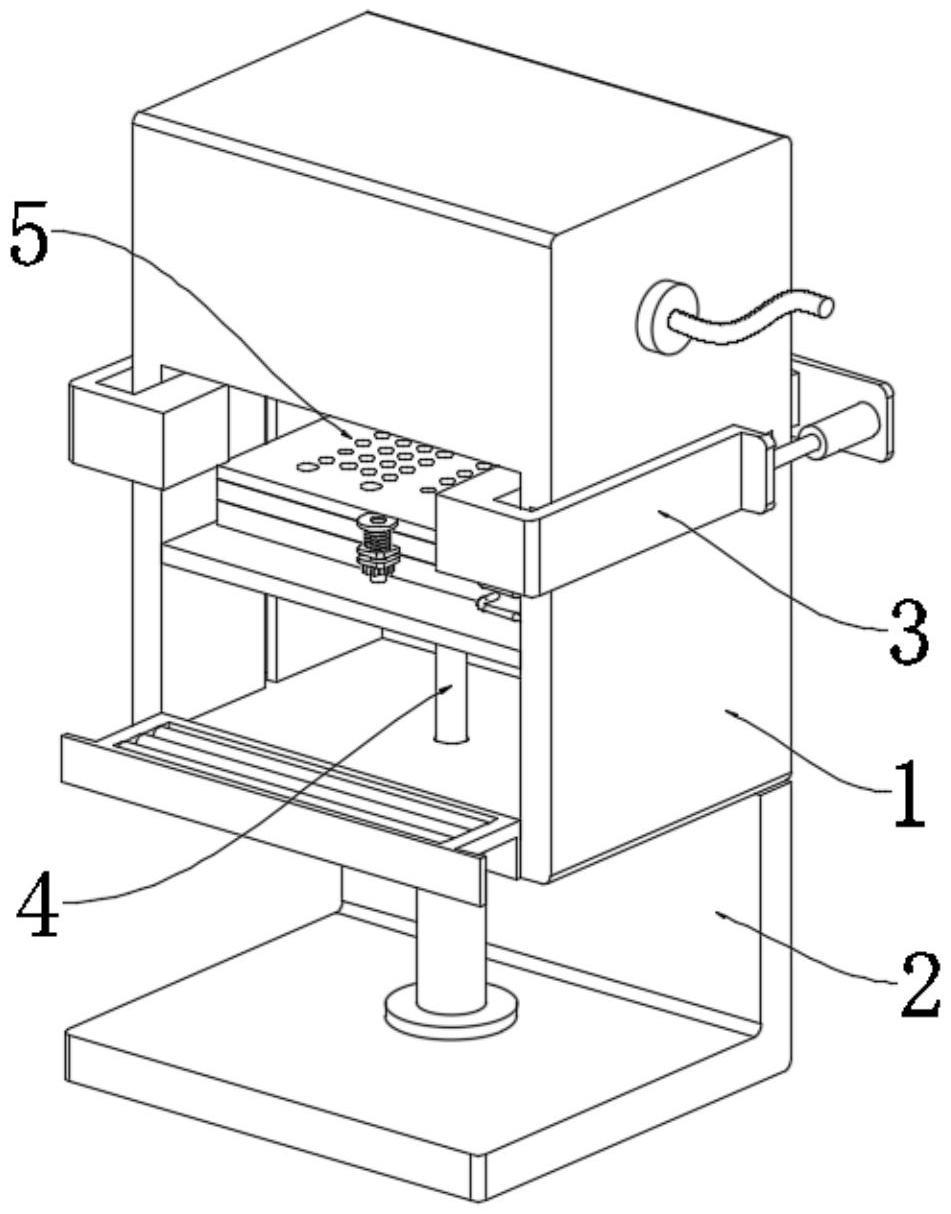

3、橡胶鞋底热压成型装置,包括热压成型机,所述热压成型机底端连接有底座,所述底座内壁中心位置处设置有支撑组件,所述支撑组件包括撑板,所述撑板表面放置安装有模型组件,所述模型组件包括下模具,所述下模具内部内嵌安装有样板,所述下模具右侧转动安装有上模具,所述上模具与下模具正面通过锁止部件相连接固定。

4、优选的,所述样板底端四边角位置处设置有矩形凸块,且矩形凸块通过凹槽内嵌在下模具的卡槽内部,通过样板底端的矩形凸块能够插设在下模具的卡槽内部,保证了样板安装在下模具内部稳定性。

5、优选的,所述上模具背面边侧转动安装有盖板,所述下模具、上模具与盖板正面皆连接有握把,通过盖板转动后抵触在上模具外侧,避免上模具直接受挤压力产生形变。

6、优选的,所述锁止部件包括与上模具相连接的上接板,所述下模具正面连接有下接板,所述上接板与下接板之间通过通孔插设有螺纹轴,且所述螺纹轴外侧套设有连接弹簧,所述螺纹轴末端螺纹套设有螺帽旋钮,通过螺帽旋钮套设在螺纹轴外侧从而将上模具与下模具锁止,避免在热压过程中出现开缝的情况,影响热压效果。

7、优选的,所述上模具底端对称连接有两个定位柱,且所述定位柱通过导槽插设在下模具内部,定位柱能够插设在下模具边侧导槽内部,从而避免上模具与下模具在对接中松动偏移。

8、优选的,所述撑板左右两侧对称连接有两个滑块,且所述滑块通过限位槽内嵌在热压成型机内壁,所述撑板底端连接有液压油缸,且所述液压油缸底端与底座相连接固定,所述热压成型机正面底端连接有撑架,且所述撑架内部转动安装有三个导辊,通过液压油缸的输出端启动可对撑板进行支撑,使撑板能够在上抬中将下模具推送至指定位置,从而方便进行热压工作。

9、优选的,所述热压成型机外侧安装有引导组件,所述引导组件包括与热压成型机背面相连接的固定块,所述固定块背面连接有连接板,所述连接板正面左右两侧皆安装有气缸,且所述气缸的输出端连接有限位板,所述限位板横截面呈l形结构,所述限位板内壁连接有导向块,且所述导向块通过限位槽内嵌在热压成型机外侧,通过将气缸回缩,可带动限位板对下模具进行挤压,继而能够对下模具进行扶持,避免下模具在热压成型中出现错位。

10、本实用新型至少具备以下有益效果:

11、1、通过设置模型组件,实现对样板的便捷更换,相较于传统的结构,本装置通过样板内嵌安装在下模具内部的方式,可更换不同样式的样板,使装置可热压不同的样式的样板,降低了鞋底的制造成本,同时内嵌安装的方式能够提高样板安装的便利性,使样板可快速更换,一定程度上提高了工作效率,提高了装置的实用性价值。

12、2、通过设置引导组件,实现对下模具的辅助归整,本装置通过液压油缸的输出端推动撑板上移,使撑板能够推动下模具移动,从而将下模具抬送至合适高度,同时,两个气缸能够同步回缩,能够带动限位板对下模具进行推送,使下模具能够移动至合适位置,方便热压成型机对下模具进行热压操作。

技术特征:

1.橡胶鞋底热压成型装置,包括热压成型机(1),其特征在于,所述热压成型机(1)底端连接有底座(2),所述底座(2)内壁中心位置处设置有支撑组件(4),所述支撑组件(4)包括撑板(41),所述撑板(41)表面放置安装有模型组件(5),所述模型组件(5)包括下模具(51),所述下模具(51)内部内嵌安装有样板(52),所述下模具(51)右侧转动安装有上模具(53),所述上模具(53)与下模具(51)正面通过锁止部件(56)相连接固定。

2.根据权利要求1所述的橡胶鞋底热压成型装置,其特征在于,所述样板(52)底端四边角位置处设置有矩形凸块,且矩形凸块通过凹槽内嵌在下模具(51)的卡槽内部。

3.根据权利要求1所述的橡胶鞋底热压成型装置,其特征在于,所述上模具(53)背面边侧转动安装有盖板(54),所述下模具(51)、上模具(53)与盖板(54)正面皆连接有握把(55)。

4.根据权利要求1所述的橡胶鞋底热压成型装置,其特征在于,所述锁止部件(56)包括与上模具(53)相连接的上接板(561),所述下模具(51)正面连接有下接板(565),所述上接板(561)与下接板(565)之间通过通孔插设有螺纹轴(562),且所述螺纹轴(562)外侧套设有连接弹簧(563),所述螺纹轴(562)末端螺纹套设有螺帽旋钮(564)。

5.根据权利要求4所述的橡胶鞋底热压成型装置,其特征在于,所述上模具(53)底端对称连接有两个定位柱(57),且所述定位柱(57)通过导槽插设在下模具(51)内部。

6.根据权利要求1所述的橡胶鞋底热压成型装置,其特征在于,所述撑板(41)左右两侧对称连接有两个滑块(43),且所述滑块(43)通过限位槽内嵌在热压成型机(1)内壁,所述撑板(41)底端连接有液压油缸(42),且所述液压油缸(42)底端与底座(2)相连接固定,所述热压成型机(1)正面底端连接有撑架(44),且所述撑架(44)内部转动安装有三个导辊(45)。

7.根据权利要求1所述的橡胶鞋底热压成型装置,其特征在于,所述热压成型机(1)外侧安装有引导组件(3),所述引导组件(3)包括与热压成型机(1)背面相连接的固定块(31),所述固定块(31)背面连接有连接板(32),所述连接板(32)正面左右两侧皆安装有气缸(33),且所述气缸(33)的输出端连接有限位板(34),所述限位板(34)横截面呈l形结构,所述限位板(34)内壁连接有导向块(35),且所述导向块(35)通过限位槽内嵌在热压成型机(1)外侧。

技术总结

本技术涉及热压成型设备技术领域,尤其涉及橡胶鞋底热压成型装置,包括热压成型机,所述热压成型机底端连接有底座,所述底座内壁中心位置处设置有支撑组件,所述支撑组件包括撑板,所述撑板表面放置安装有模型组件,所述模型组件包括下模具,所述下模具内部内嵌安装有样板,所述下模具右侧转动安装有上模具。本技术通过样板内嵌安装在下模具内部的方式,可更换不同样式的样板,使装置可热压不同的样式的样板,降低了鞋底的制造成本,同时内嵌安装的方式能够提高样板安装的便利性,使样板可快速更换,一定程度上提高了工作效率,提高了装置的实用性价值。

技术研发人员:邱庆勇

受保护的技术使用者:佛山市川东鞋材有限公司

技术研发日:20230522

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!