医疗设备外壳注塑模具型腔型芯防粘模吹气装置的制作方法

本技术涉及注塑模具,特别是涉及医疗设备外壳注塑模具型腔型芯防粘模吹气装置。

背景技术:

1、采用注塑模具生产塑料产品时,若塑料产品上具有深槽,在型芯或者型腔上需要制有相对应的凸起结构,塑料产品上的深槽与型芯或者型腔上的凸起结构配合,产生的负压较大,使得塑料产品与型芯或者型腔之间形成很大的粘附力和包紧力,导致塑料产品无法被正常顶出脱模。传统的方式通常是在型腔一侧设置大量的顶针杆和推板等结构,通过大量的顶针杆和推板强行将塑料产品顶出脱模,由于负压没有消除,强行顶出,容易导致塑料产品顶出时出现变形,甚至被拉断,导致产品成品率低。因此本申请人曾申请了中国实用新型专利zl201621320141.2,专利名称为“注塑模具型腔侧防粘模机构”,该结构是在模具开模时,利用弹力胶的弹力使模具开模时带动推杆将塑料件向下推动与型腔分离,并结合进气孔、进气环槽和进气间隙使空气进入模腔,避免塑料件与型腔之间产生负压,使塑料件能跟随型芯一起向下,但该结构存在的缺点是:由于推杆受到弹力胶的推动,在模具合模时,为了使推杆能够复位,以及避免推杆进入模腔中,而导致塑料产品上出现凹印,因此需要对推杆设置限位以及复位结构,即在推杆下制有插杆,而该插杆需要穿过塑料产品与型芯接触,导致塑料产品上出现一个穿孔结构,若不能设置穿孔结构的塑料产品,则无法采用该防粘模的机构,因此该机构的应用具有局限性。

技术实现思路

1、本实用新型的目的是为了克服已有技术存在的缺点,提供一种避免塑料产品与型腔以及型芯之间产生负压,防止塑料产品出现粘模,保证其能顺利脱模的医疗设备外壳注塑模具型腔型芯防粘模吹气装置。

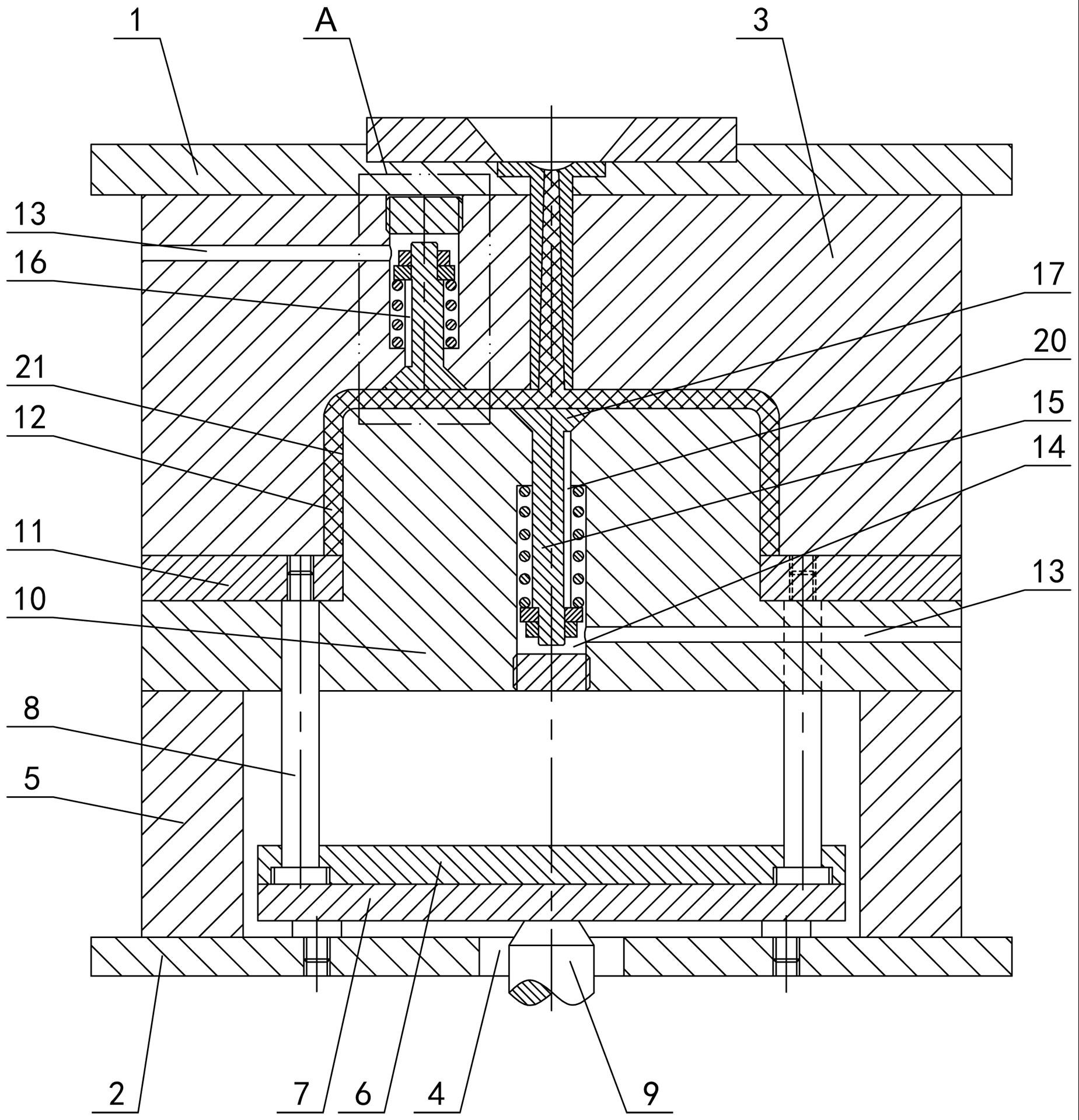

2、本实用新型医疗设备外壳注塑模具型腔型芯防粘模吹气装置的技术方案是:包括上复板和下复板,上复板下设置型腔,下复板中制有穿孔,下复板上设置模脚,模脚之间的下复板上设置上顶针板、下顶针板和顶针,注塑机的顶杆穿过穿孔与下顶针板相接触,在模脚上设置型芯,型芯上设置推板,顶针穿过型芯与推板固定连接,在型腔、型芯和推板之间有注塑成型的医疗设备外壳,医疗设备外壳中制有深槽,所述型腔和型芯中分别制有进气孔和安装腔,进气孔的一头连接高压气泵,进气孔另一头与安装腔相通,在安装腔中设置拉杆,拉杆的侧壁制有进气槽,拉杆的一头穿过型腔或者型芯连接限位密封块,在型腔和型芯上制有密封槽,限位密封块的侧壁与密封槽相配合,限位密封块的端面与医疗设备外壳相接触,拉杆另一头连接挡环,在拉杆外壁设置弹簧,弹簧的一头与型腔或者型芯相接触,弹簧的另一头与挡环相接触。

3、进一步地,所述的限位密封块为圆台形,相对应的密封槽为圆台形。

4、进一步地,所述的拉杆侧壁制有一条以上的进气槽。

5、本实用新型医疗设备外壳注塑模具型腔型芯防粘模吹气装置的有益效果是:在模具开模前利用高压气泵将高压气体经进气孔送入安装腔中,在高压气体的气压作用下推动限位密封块克服弹簧弹力与密封槽脱离接触,使高压气体能够进入模腔内,消除模腔内的负压,避免产品出现粘模现象,保证顶出机构能够顺利将产品顶出脱模。

技术特征:

1.医疗设备外壳注塑模具型腔型芯防粘模吹气装置,包括上复板(1)和下复板(2),上复板下设置型腔(3),下复板中制有穿孔(4),下复板上设置模脚(5),模脚之间的下复板上设置上顶针板(6)、下顶针板(7)和顶针(8),注塑机的顶杆(9)穿过穿孔(4)与下顶针板(7)相接触,在模脚上设置型芯(10),型芯上设置推板(11),顶针(8)穿过型芯与推板固定连接,在型腔(3)、型芯(10)和推板(11)之间有注塑成型的医疗设备外壳(12),医疗设备外壳中制有深槽(21),其特征在于:所述型腔(3)和型芯(10)中分别制有进气孔(13)和安装腔(14),进气孔的一头连接高压气泵,进气孔另一头与安装腔相通,在安装腔中设置拉杆(15),拉杆的侧壁制有进气槽(16),拉杆的一头穿过型腔(3)或者型芯(10)连接限位密封块(17),在型腔(3)和型芯(10)上制有密封槽(18),限位密封块的侧壁与密封槽相配合,限位密封块的端面与医疗设备外壳(12)相接触,拉杆(15)另一头连接挡环(19),在拉杆外壁设置弹簧(20),弹簧的一头与型腔(3)或者型芯(10)相接触,弹簧的另一头与挡环(19)相接触。

2.如权利要求1所述的医疗设备外壳注塑模具型腔型芯防粘模吹气装置,其特征在于:所述的限位密封块(17)为圆台形,相对应的密封槽(18)为圆台形。

3.如权利要求1所述的医疗设备外壳注塑模具型腔型芯防粘模吹气装置,其特征在于:所述的拉杆(15)侧壁制有一条以上的进气槽(16)。

技术总结

医疗设备外壳注塑模具型腔型芯防粘模吹气装置,包括上、下复板,上复板下设置型腔,下复板中制有穿孔,下复板上设置模脚、上顶针板、下顶针板和顶针,注塑机的顶杆穿过穿孔与下顶针板相接触,模脚上设置型芯,型芯上设置推板,顶针与推板固定连接,所述型腔和型芯中分别制有进气孔和安装腔,进气孔一头连接高压气泵,进气孔另一头与安装腔相通,安装腔中设置拉杆,拉杆侧壁制有进气槽,拉杆一头穿过型腔或者型芯连接限位密封块,型腔和型芯上制有密封槽,限位密封块侧壁与密封槽相配合,拉杆另一头连接挡环,在拉杆外壁设置弹簧,弹簧一头与型腔或者型芯相接触,弹簧另一头与挡环相接触。

技术研发人员:梁正华,李过

受保护的技术使用者:浙江凯华模具有限公司

技术研发日:20230525

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!