用于分离模具注塑产品与注塑杆的全自动冲切机构的制作方法

本技术涉及切水口,具体涉及用于分离模具注塑产品与注塑杆的全自动冲切机构。

背景技术:

1、对注塑产品来说,主要是以注塑模具通过注塑工艺生产的,注塑模具中包含浇道、成型腔,熔融的胶液沿着浇道注入成型腔中,待胶液冷却凝固后,形成对应外形的注塑产品,其中浇道中胶液同步冷却凝固形成注塑杆等水口结构,为此还需要执行切水口作业,可参考公开号为cn103407114a的注塑水口自动冲切机中的相关技术内容。

2、对注塑产品来说,注塑模具在一次注塑成型动作中可以得到单个或者多个产品,对单个产品来说,多用于生产体积较大的注塑产品,对多个产品来说,多用于体积相对较小的注塑产品,而对于单个产品来说,为了保证注塑质量,往往会增设多个水口结构,体积相对较小的注塑产品大多为单水口。

3、由上可见,单个产品上包含有多个水口结构,而对一体成型获得的多个注塑产品上也包含有水口结构,并且需要说明的是:根据注塑产品外形,其水口相对于注塑产品的高度位置不一,为此针对现在的切水口结构来说,需要根据水口位置调节切头的相对位置,保证每一个切头的相对位置与对应的水口位置相对应,所以要求模具钳工在装配过程中安装位置的尺寸精度要求更高,并且在长期运行期间,切头与水口的相对高度之间发生差异,即可能发生切头行程不足,无法完全切除水口,或者发生水口为“被折断”的状态,导致切除水口后的注塑产品上的水口位置存在毛边等问题。

技术实现思路

1、本实用新型的目的在于提供用于分离模具注塑产品与注塑杆的全自动冲切机构,用于解决注塑产品的切水口作业中,因为水口结构的相对高度位置存在差异,对模具钳工的装配要求更高,甚至出现切头行程不足的问题。

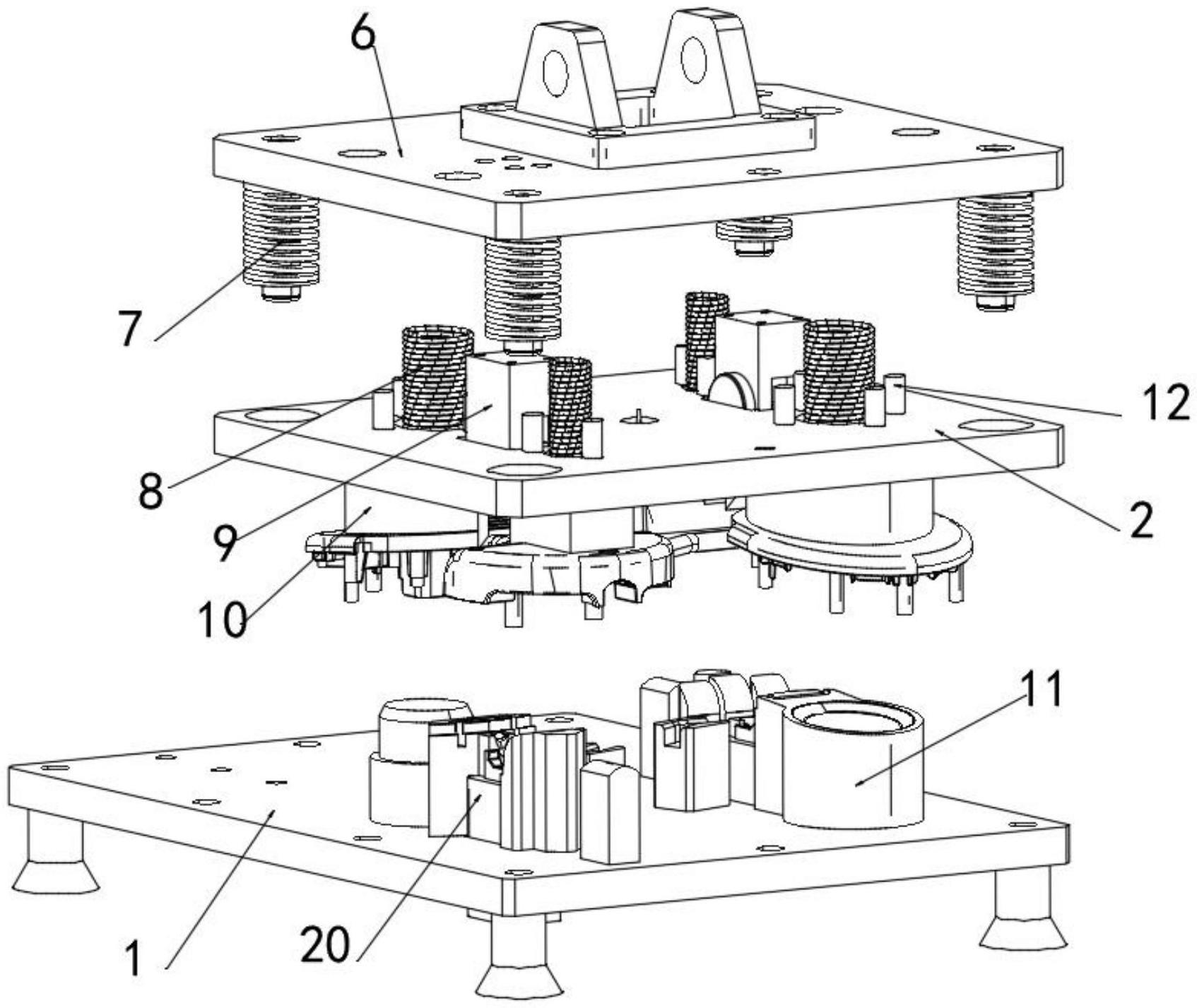

2、本实用新型的目的可以通过以下技术方案实现:用于分离模具注塑产品与注塑杆的全自动冲切机构,包括底板、活动板、安装板、固定板和垂壁架,所述底板、活动板、安装板、固定板沿从下到上的方向依次设置,所述垂壁架安装在底板上,所述固定板安装在垂壁架,且固定板上表面中心点位置安装有气动推杆,所述气动推杆的传动轴向下延伸,且气动推杆传动轴末端与安装板中心点位置相连接;

3、所述活动板靠近底板的外壁位置设置有上压座,所述底板靠近活动板的外壁位置上安装有下压座,所述活动板对应上压座的位置上安装有上刀座,所述底板对应下压座的位置上安装有下刀座,所述上刀座、下刀座中分别设置有上切刀、下托刀,且上刀座、下刀座中的上切刀、下托刀的设置数量为两个;

4、所述上刀座内部开设有齿轮腔,所述齿轮腔中分别转动安装有中转齿轮和两个主动齿轮,两个所述主动齿轮与中转齿轮相啮合,且两个主动齿轮之间不啮合,所述上切刀靠近主动齿轮的内壁位置上开设有齿轮槽,且上切刀在上刀座中沿竖直方向为滑动连接,所述齿轮槽与主动齿轮啮合。

5、进一步设置为:所述上刀座对应中转齿轮的外壁位置上安装有安装套,所述安装套内部设置有卷簧片,所述中转齿轮的圆心点安装有支杆,所述支杆贯穿上刀座,且支杆的一端与卷簧片一端相连接,所述卷簧片另一端安装在安装套内壁位置上。

6、进一步设置为:所述上压座在活动板中沿竖直方向为滑动连接,且上压座上安装有导杆,所述导杆在活动板上沿竖直方向为滑动连接,所述活动板对应上压座的上表面位置上安装有第一弹簧,所述第一弹簧顶端安装在安装板的下表面位置上。

7、进一步设置为:所述安装板下表面四角位置上安装有碟簧,所述碟簧下端安装在活动板上表面的四角位置上。

8、进一步设置为:所述下托刀在下刀座中沿竖直方向为滑动连接,且下托刀位于上切刀的正下方位置上。

9、进一步设置为:所述下托刀下表面中心点位置上安装有第二弹簧,所述第二弹簧安装在下刀座中。

10、进一步设置为:所述下刀座上表面中心电位置上设置有中心托块,且下刀座内部开设有对应中心托块的空腔,所述空腔内壁底端安装有定子电性块,所述中心托块下表面中心点位置安装有滑杆,所述滑杆向下贯穿至空腔内部,且滑杆末端安装有动子电性块,所述动子电性块与定子电性块之间为电性连接。

11、进一步设置为:所述滑杆位于动子电性块与空腔内壁顶端的圆周外壁位置上设置有第三弹簧。

12、本实用新型具备下述有益效果:

13、1、本实用新型主要针对注塑产品的切水口动作,更具体地说:针对不同高度位置的多个水口的切除过程,具体表现为:在上刀座中设置两个活动式的上切刀,两个上切刀配合水口位置进行相对性移动,具体是以最高点的水口位置为启动气垫,在其中一个水口接触到最高点水口位置时,两个上切刀可以进行上行或下行的两个运动状态,其目的是:以两个上切刀同时接触到水口位置,进行同步切除水口动作,避免因为不同位置上的水口切除动作存在时间差,造成其中一个水口处于“被折断”的状态;

14、2、并在底板为增设下刀座,下刀座中增设对应上切刀的下托刀,其目的是对水口位置进行支撑,进一步避免出现水口“被折断”的问题,在此基础上,其中的下托刀通过第二弹簧在竖直方向可活动移动,以及增设了中心托块,中心托块与注塑产品中的注塑杆相对应,中心托块随着切水口动作进行活动,其中中心托块的目的是:用于推动动子电性块与定子电性块接触,作为切水口完成的判断数据。

技术特征:

1.用于分离模具注塑产品与注塑杆的全自动冲切机构,包括底板(1)、活动板(2)、安装板(6)、固定板(5)和垂壁架(3),其特征在于,所述底板(1)、活动板(2)、安装板(6)、固定板(5)沿从下到上的方向依次设置,所述垂壁架(3)安装在底板(1)上,所述固定板(5)安装在垂壁架(3),且固定板(5)上表面中心点位置安装有气动推杆(4),所述气动推杆(4)的传动轴向下延伸,且气动推杆(4)传动轴末端与安装板(6)中心点位置相连接;

2.根据权利要求1所述的用于分离模具注塑产品与注塑杆的全自动冲切机构,其特征在于,所述上刀座(9)对应中转齿轮(16)的外壁位置上安装有安装套(13),所述安装套(13)内部设置有卷簧片(17),所述中转齿轮(16)的圆心点安装有支杆,所述支杆贯穿上刀座(9),且支杆的一端与卷簧片(17)一端相连接,所述卷簧片(17)另一端安装在安装套(13)内壁位置上。

3.根据权利要求1所述的用于分离模具注塑产品与注塑杆的全自动冲切机构,其特征在于,所述上压座(10)在活动板(2)中沿竖直方向为滑动连接,且上压座(10)上安装有导杆(12),所述导杆(12)在活动板(2)上沿竖直方向为滑动连接,所述活动板(2)对应上压座(10)的上表面位置上安装有第一弹簧(8),所述第一弹簧(8)顶端安装在安装板(6)的下表面位置上。

4.根据权利要求3所述的用于分离模具注塑产品与注塑杆的全自动冲切机构,其特征在于,所述安装板(6)下表面四角位置上安装有碟簧(7),所述碟簧(7)下端安装在活动板(2)上表面的四角位置上。

5.根据权利要求1所述的用于分离模具注塑产品与注塑杆的全自动冲切机构,其特征在于,所述下托刀(23)在下刀座(20)中沿竖直方向为滑动连接,且下托刀(23)位于上切刀(14)的正下方位置上。

6.根据权利要求5所述的用于分离模具注塑产品与注塑杆的全自动冲切机构,其特征在于,所述下托刀(23)下表面中心点位置上安装有第二弹簧(22),所述第二弹簧(22)安装在下刀座(20)中。

7.根据权利要求6所述的用于分离模具注塑产品与注塑杆的全自动冲切机构,其特征在于,所述下刀座(20)上表面中心电位置上设置有中心托块(24),且下刀座(20)内部开设有对应中心托块(24)的空腔,所述空腔内壁底端安装有定子电性块(21),所述中心托块(24)下表面中心点位置安装有滑杆(25),所述滑杆(25)向下贯穿至空腔内部,且滑杆(25)末端安装有动子电性块(27),所述动子电性块(27)与定子电性块(21)之间为电性连接。

8.根据权利要求7所述的用于分离模具注塑产品与注塑杆的全自动冲切机构,其特征在于,所述滑杆(25)位于动子电性块(27)与空腔内壁顶端的圆周外壁位置上设置有第三弹簧(26)。

技术总结

本技术公开了用于分离模具注塑产品与注塑杆的全自动冲切机构,涉及切水口技术领域,本技术对注塑产品的切水口方式进行局部优化,针对多个水口的同步切除过程,具体说明的是:针对不同高度位置的多个水口,采用上刀座和下刀座的结构主体,在上刀座中设置上切刀、下刀座中设置下托刀,其中下托刀用于支撑水口的下侧位置,上切刀作为切水口的直接结构,在此基础上,上刀座中的两个可以进行相对性移动,具体是以其中最高点的水口位置为启动起点,在下托刀支撑水口位置时,其中一个上切刀接触到最高点水口位置时,另外一个上切刀可以进行配合移动,直至两个上切刀同时接触到水口,以同步支撑的方式完成切水口动作。

技术研发人员:张磊,赵海涛

受保护的技术使用者:安徽酷豆丁科技发展股份有限公司

技术研发日:20230526

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!