一种自适应注油塑胶模具的制作方法

本技术属于模具,更具体地说,特别涉及一种自适应注油塑胶模具。

背景技术:

1、在进行塑料工件成型的时候,通常需要用到塑胶模具,塑胶模具是压塑、挤塑、注射、吹塑和低发泡成型的组合式模具的简称,塑胶模具的成型槽内部通常需要涂抹润滑油,避免塑料粘在模具上。

2、现有的油塑胶模具在使用的时候,加注润滑油不够便捷,且不够均匀,影响加注效率,且润滑油使用的时候,会滴落到外部或产生较大的损耗,会导致成本的增加。

技术实现思路

1、为了解决上述技术问题,本实用新型提供一种自适应注油塑胶模具,以解决现有的油塑胶模具在使用的时候,加注润滑油不够便捷,且不够均匀,影响加注效率的问题。

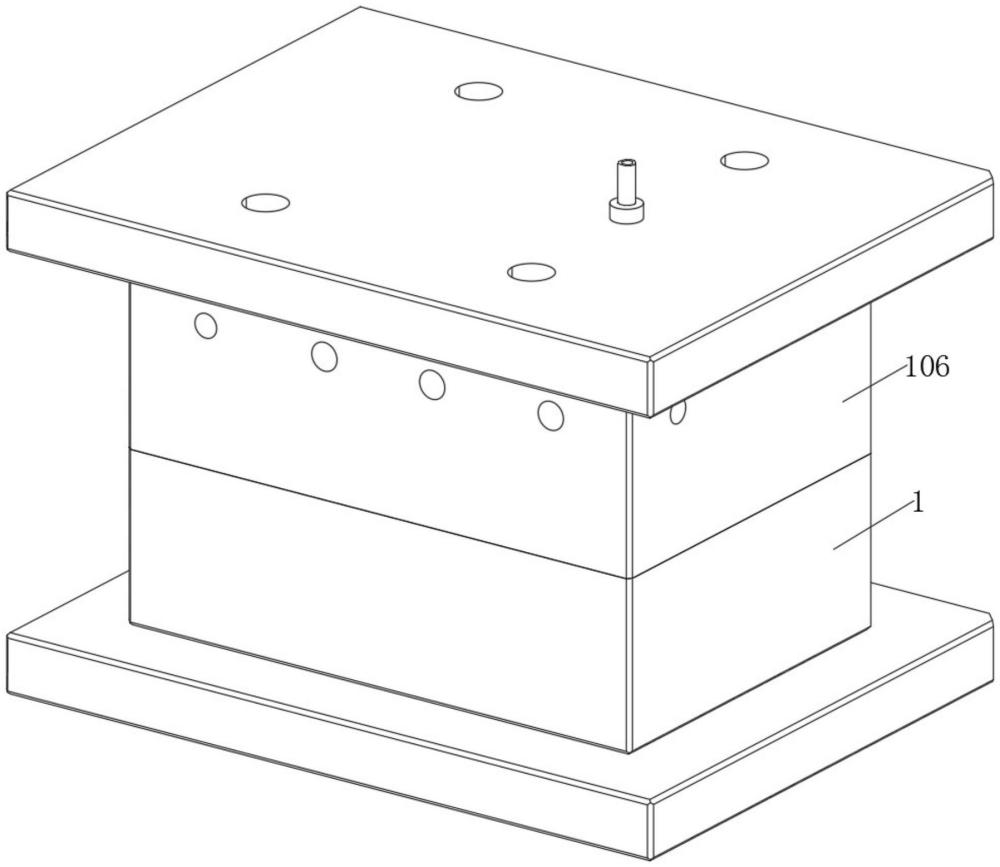

2、本实用新型一种自适应注油塑胶模具,包括:主体;所述主体为塑料模具下模本体,主体的顶端安装有上模,上模的内部设有四个插件,插件为倒u形结构,插件的外端为圆柱形结构,插件的内端为矩形结构;移动板,所述移动板为矩形结构,移动板为塑料材质,移动板共设有两个,两个移动板安装在主体的内部,每个移动板的两侧分别设有一个外槽,每个外槽的内部设有一个内槽,每侧一个外槽和一个内槽的内部安装有一个密封块,密封块为t形结构,密封块为金属材质,密封块的外端为楔形结构。

3、可选的,所述主体的两侧分别设有一个存储槽,存储槽为矩形结构,每个存储槽的内部插入有一个移动板,每个存储槽的两侧分别设有一个推动块,推动块为楔形结构,推动块为金属材质;所述主体的顶端中间位置设有成型槽,两个存储槽之间设有一个通槽,通槽为t形结构,通槽的底端为矩形结构,通槽的顶端为圆柱形结构,通槽的顶端与成型槽的内部连通;所述主体的两侧分别设有四个侧槽,侧槽为l形结构,每个侧槽的内部插入有一个插件,上模的顶端设有注塑连接头。

4、可选的,每个所述移动板的内部设有两个通孔,通孔为矩形结构,每个通孔的边角位置分别设有一个圆孔,外槽为矩形结构,内槽为t形结构,每个内槽的内部安装有两个弹簧,弹簧的外端与密封块固定连接;每个所述移动板的底部设有四个推动板,推动板呈倾斜状,推动板为弹性塑料材质,每两个推动板对称设置,推动板的底部为弧形结构,推动板的底部与存储槽的内部底端接触,每个通孔的内部插入有一个插入板,插入板为矩形结构;每个所述插入板的底部固定有一个密封板,密封板为矩形结构,密封板为坚硬的泡沫材质,每个密封板的顶端边角位置分别固定有一个导杆,导杆为t形轴结构,每个导杆插入在一个圆孔的内部。

5、与现有技术相比,本实用新型具有如下有益效果:

6、1、通过设置插件,先将润滑油添加在存储槽的内部,使本装置在上模落下的时候,可以带动插件一起向下移动,使插件可以插入到侧槽的内部,进而控制上模定位移动,同时插件的内端底部可以与移动板的顶端接触,进而压动移动板向下移动,使移动板可以将润滑油进行挤压加注,使润滑油可以通过通槽进入到主体的成型槽以及上模的成型槽的内部,进而使润滑油可以自适应注油,使润滑油可以均匀涂抹沾染,使本装置可以利用上模的移动动力加注润滑油,提高加注效率;

7、2、通过设置密封块,使本装置在使用的时候,移动板向下移动之后,可以使密封板与润滑油的顶端接触漂浮,使密封板可以带动插入板一起上升,使其可以将通孔自动密封,进而方便推动润滑油自适应加注,同时在移动板移动到推动块位置的时候,可以使推动块的倾斜面与密封块的前端滑动接触,由于接触面为倾斜状结构,使密封块可以自动内缩,使外槽可以自动的打开,使润滑油可以通过外槽向上流通,使润滑油可以自动从成型槽的内部脱离,向下流通,使润滑油可以回流再次使用,而当上模上升之后,推动板可以推动移动板上升,使润滑油可以利用自身重力通过通槽,使插入板可以向下移动,进而使润滑油可以回流,进而再次使用,减少浪费。

技术特征:

1.一种自适应注油塑胶模具,其特征在于,包括:主体(1);所述主体(1)为塑料模具下模本体,主体(1)的顶端安装有上模(106),上模(106)的内部设有四个插件(107),插件(107)为倒u形结构,插件(107)的外端为圆柱形结构,插件(107)的内端为矩形结构;移动板(2),所述移动板(2)为矩形结构,移动板(2)为塑料材质,移动板(2)共设有两个,两个移动板(2)安装在主体(1)的内部,每个移动板(2)的两侧分别设有一个外槽(202),每个外槽(202)的内部设有一个内槽(203),每侧一个外槽(202)和一个内槽(203)的内部安装有一个密封块(205),密封块(205)为t形结构,密封块(205)为金属材质,密封块(205)的外端为楔形结构。

2.如权利要求1所述一种自适应注油塑胶模具,其特征在于,所述主体(1)的两侧分别设有一个存储槽(101),存储槽(101)为矩形结构,每个存储槽(101)的内部插入有一个移动板(2),每个存储槽(101)的两侧分别设有一个推动块(102),推动块(102)为楔形结构,推动块(102)为金属材质。

3.如权利要求2所述一种自适应注油塑胶模具,其特征在于,所述主体(1)的顶端中间位置设有成型槽(103),两个存储槽(101)之间设有一个通槽(104),通槽(104)为t形结构,通槽(104)的底端为矩形结构,通槽(104)的顶端为圆柱形结构,通槽(104)的顶端与成型槽(103)的内部连通。

4.如权利要求1所述一种自适应注油塑胶模具,其特征在于,所述主体(1)的两侧分别设有四个侧槽(105),侧槽(105)为l形结构,每个侧槽(105)的内部插入有一个插件(107),上模(106)的顶端设有注塑连接头。

5.如权利要求2所述一种自适应注油塑胶模具,其特征在于,每个所述移动板(2)的内部设有两个通孔(201),通孔(201)为矩形结构,每个通孔(201)的边角位置分别设有一个圆孔,外槽(202)为矩形结构,内槽(203)为t形结构,每个内槽(203)的内部安装有两个弹簧,弹簧的外端与密封块(205)固定连接。

6.如权利要求5所述一种自适应注油塑胶模具,其特征在于,每个所述移动板(2)的底部设有四个推动板(204),推动板(204)呈倾斜状,推动板(204)为弹性塑料材质,每两个推动板(204)对称设置,推动板(204)的底部为弧形结构,推动板(204)的底部与存储槽(101)的内部底端接触,每个通孔(201)的内部插入有一个插入板(206),插入板(206)为矩形结构。

7.如权利要求6所述一种自适应注油塑胶模具,其特征在于,每个所述插入板(206)的底部固定有一个密封板(207),密封板(207)为矩形结构,密封板(207)为坚硬的泡沫材质,每个密封板(207)的顶端边角位置分别固定有一个导杆(208),导杆(208)为t形轴结构,每个导杆(208)插入在一个圆孔的内部。

技术总结

本技术提供一种自适应注油塑胶模具,涉及模具领域,以解决现有的油塑胶模具在使用的时候,加注润滑油不够便捷,且不够均匀,影响加注效率的问题,包括主体;所述主体为塑料模具下模本体,插件为倒U形结构,插件的外端为圆柱形结构,插件的内端为矩形结构。在上模落下的时候,使插件可以插入到侧槽的内部,进而控制上模定位移动,同时插件的内端底部可以与移动板的顶端接触,进而压动移动板向下移动,使移动板可以将润滑油进行挤压加注,使润滑油可以通过通槽进入到主体的成型槽以及上模的成型槽的内部,进而使润滑油可以自适应注油,使润滑油可以均匀涂抹沾染,使本装置可以利用上模的移动动力加注润滑油,提高加注效率。

技术研发人员:陈福年,陈波,陈甲武

受保护的技术使用者:深圳市好年华模具有限公司

技术研发日:20230602

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!