一种滑块底部吹气冷却的模具结构的制作方法

本技术涉及模具,尤其涉及一种滑块底部吹气冷却的模具结构。

背景技术:

1、塑料产品在注塑成型时,由于一些注塑产品存在深腔结构,注塑模具会设计对应的抽芯结构,此类产品深腔散热困难,内部积热,会出现冷却不均导致产品变形,尺寸不合格;而且还会延迟产品的冷却时间,增加成型周期,造成注塑能耗的浪费;还会使抽芯结构的芯杆温度升高,散热效果差,影响产品成型。

技术实现思路

1、本实用新型的目的是为了克服现有技术存在的缺点和不足,而提供一种滑块底部吹气冷却的模具结构。

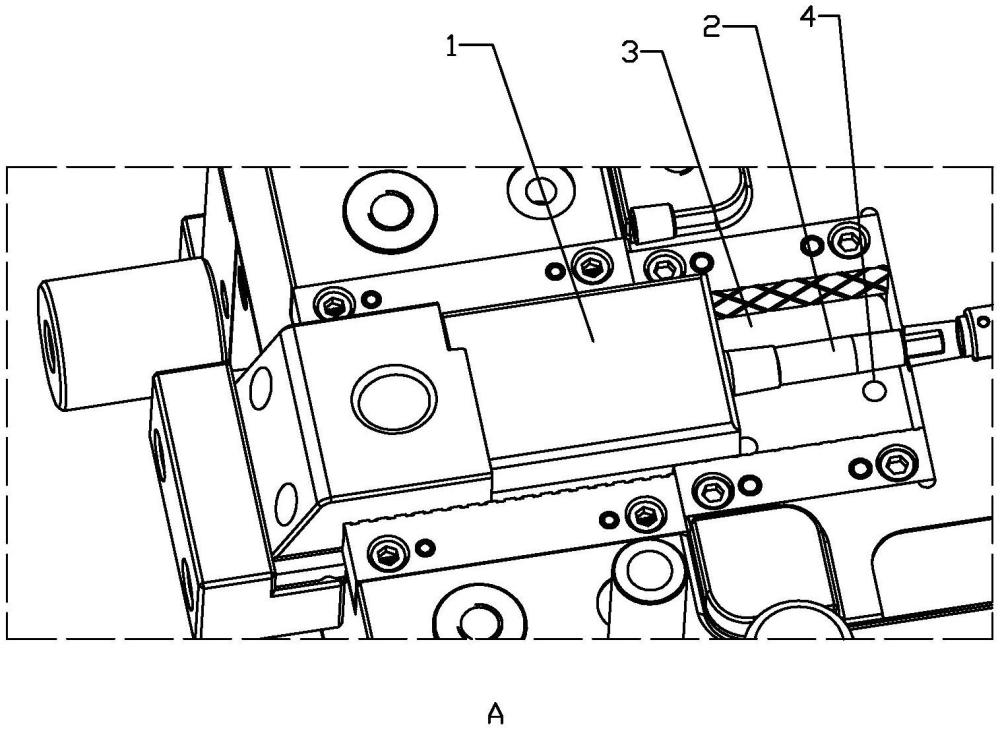

2、为实现上述目的,本实用新型提供了如下技术方案:一种滑块底部吹气冷却的模具结构,包括安装于动模板的滑块和芯杆,所述芯杆随滑块移动,动模板上设置有用于供滑块向型芯方向往复移动的滑槽,所述滑槽内设置有出风孔且出风孔连通有进气通道,合模时所述芯杆向型芯方向移动并且滑块将滑槽的出风孔封闭,分模时所述芯杆向远离型芯方向移动使芯杆到达出风孔位置并且滑块解除出风孔的封闭状态。

3、作为本实用新型的一种优选技术方案,所述出风孔开设于滑槽底部且与芯杆位置相对应。

4、作为本实用新型的一种优选技术方案,所述进气通道开设于动模板侧壁且进气通道整体呈l型,进气通道位于滑槽内的一端设置有所述出风孔,进气通道位于动模板外的一端设置有进风孔。

5、作为本实用新型的一种优选技术方案,所述进气通道包括与出风孔连通的竖直管道以及与进风孔连通的水平管道。

6、作为本实用新型的一种优选技术方案,所述滑块相对型芯的一侧设置有位于动模板上限位座,分模时所述滑块向限位座方向移动。

7、作为本实用新型的一种优选技术方案,所述滑块的宽度与滑槽宽度相等,所述滑块限位于滑槽与限位座之间。

8、综上所述,本实用新型的有益效果是:在开模时,抽芯结构后退,冷空气由进气口进入吹向滑块,使其快速冷却;合模时,滑块前进,将出风孔堵死,停止吹气,同时抽芯结构温度偏低,塑料产品成型时,将塑料产品深腔内的热量转移给芯杆,起到冷却的作用,由此循环往复,从而解决塑料产品深腔积热问题,最终产品尺寸合格,投入量产。

技术特征:

1.一种滑块底部吹气冷却的模具结构,包括安装于动模板的滑块和芯杆,所述芯杆随滑块移动,动模板上设置有用于供滑块向型芯方向往复移动的滑槽,其特征在于:所述滑槽内设置有出风孔且出风孔连通有进气通道,合模时所述芯杆向型芯方向移动并且滑块将滑槽的出风孔封闭,分模时所述芯杆向远离型芯方向移动使芯杆到达出风孔位置并且滑块解除出风孔的封闭状态。

2.根据权利要求1所述的滑块底部吹气冷却的模具结构,其特征在于:所述出风孔开设于滑槽底部且与芯杆位置相对应。

3.根据权利要求1或2所述的滑块底部吹气冷却的模具结构,其特征在于:所述进气通道开设于动模板侧壁且进气通道整体呈l型,进气通道位于滑槽内的一端设置有所述出风孔,进气通道位于动模板外的一端设置有进风孔。

4.根据权利要求3所述的滑块底部吹气冷却的模具结构,其特征在于:所述进气通道包括与出风孔连通的竖直管道以及与进风孔连通的水平管道。

5.根据权利要求1所述的滑块底部吹气冷却的模具结构,其特征在于:所述滑块相对型芯的一侧设置有位于动模板上限位座,分模时所述滑块向限位座方向移动。

6.根据权利要求5所述的滑块底部吹气冷却的模具结构,其特征在于:所述滑块的宽度与滑槽宽度相等,所述滑块限位于滑槽与限位座之间。

技术总结

本技术公开了一种滑块底部吹气冷却的模具结构,包括安装于动模板的滑块和芯杆,所述芯杆随滑块移动,动模板上设置有用于供滑块向型芯方向往复移动的滑槽,滑槽内设置有出风孔且出风孔连通有进气通道,合模时所述芯杆向型芯方向移动并且滑块将滑槽的出风孔封闭,分模时所述芯杆向远离型芯方向移动使芯杆到达出风孔位置并且滑块解除出风孔的封闭状态,本技术降低产品型腔温度,减小产品的收缩变形,解决塑料产品积热问题,成型周期短。

技术研发人员:胡光良,严胜义,谢才东,蔡海森,兰建亮,王城栋

受保护的技术使用者:浙江长江汽车电子有限公司

技术研发日:20230607

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!