一种注塑模具抽芯结构的制作方法

本技术涉及注塑模具的,尤其是涉及一种注塑模具抽芯结构。

背景技术:

1、注塑成型即为通过注塑机将熔融塑胶注射到模型的内部,通过冷却后成型,以得到各种外部规格的成型塑胶产品的生产方式,注塑模具即为注塑成型的生产过程中使用到的产品模具。在注塑成型的生产过程中,首先需要将塑胶材料加热融化为熔融状态,再通过加压的方式将塑料材料注射进入模具的内部,通过冷却成型后抽出模具内部的模芯,从而得到最终的成型产品。

2、注塑机在抽芯的过程中,产品往往会与模具粘连,直接抽芯出现的过大的摩擦力导致注塑件损坏,不具有在抽芯的过程中同时将产品也取出的功能作用,即同时取出模芯和产品,使产品与模具分离。

3、因此,本领域技术人员提供了一种注塑模具抽芯结构,以解决提出的问题。

技术实现思路

1、为了解决上述不具有在抽芯的过程中同时将产品也取出的功能作用的问题,本实用新型提供一种注塑模具抽芯结构。

2、本实用新型提供的一种注塑模具抽芯结构采用如下的技术方案:

3、一种注塑模具抽芯结构,包括模具,模具作为整体模具的一部分,所述模具内开设有内腔,内腔的位置可根据产品的形状进行确定,模具上还插接有多个顶柱,顶柱可根据产品的形状进行确定,方便复杂结构的产品上最难出模的位置能被顶出,多个顶柱的一端延伸至内腔内,多个顶柱的一端共同固定安装有连接板,可将多个顶柱连接成一个整体,顶柱上还套设有弹簧,弹簧设置在内腔的一侧内壁和连接板的一侧之间,弹簧可方便顶柱能及时复位,连接板的另一侧固定安装有滚轮,内腔内固定安装有横轴,横轴上转动安装有翘板,翘板可绕横轴转动,滚轮与翘板一侧接触,使得在接触时比较顺滑,不会产生较大的摩擦,模具的一侧固定安装有液压油缸,液压油缸与翘板为配合构件,通过液压油缸的伸缩可控制顶柱的干燥状态。

4、优选的,所述翘板上开设有导向孔,液压油缸的输出端固定安装有压块,液压油缸的输出端活动插接在导向孔内,液压油缸伸缩,导向孔可容纳液压油缸的输出端,压块可可对翘板形成压力。

5、优选的,所述模具的一侧固定安装有防护罩,且防护罩与内腔贯通设置,翘板的一端延伸至防护罩内,可避免将压块与导向孔的连接处暴露在外。

6、优选的,所述液压油缸的输出端延伸至防护罩内部,压块设置在防护罩内,可对液压油缸的输出端进行导向并限位,提高运行的稳定性。

7、优选的,所述压块设置为圆球状或者圆柱状,方便与翘板接触配合。

8、综上所述,本实用新型包括以下有益技术效果:

9、启动液压油缸使输出端向外伸长,液压油缸的输出端可在导向孔内移动下压翘板,连接板通过滚轮与翘板接触,多个顶柱可将成型后的产品顶出,顶出后液压油缸的输出端收缩,在弹簧的弹性恢复力的作用下,顶柱回到原位,顶柱的位置可根据难以脱模的位置进行设计,方便将产品顶出。

技术特征:

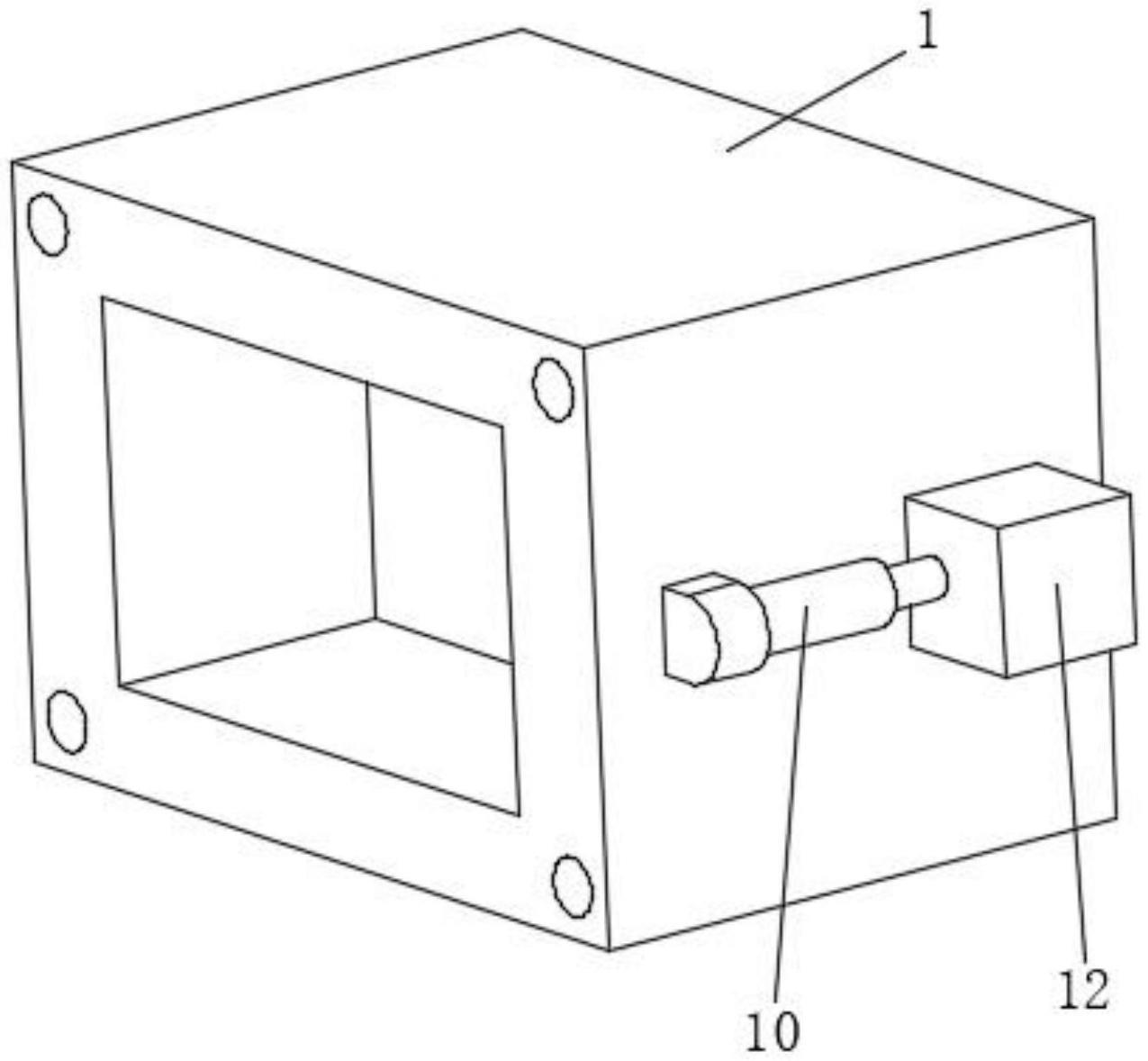

1.一种注塑模具抽芯结构,包括模具(1),其特征在于:所述模具(1)内开设有内腔(2),模具(1)上还插接有多个顶柱(3),多个顶柱(3)的一端延伸至内腔(2)内,多个顶柱(3)的一端共同固定安装有连接板(5),顶柱(3)上还套设有弹簧(4),弹簧(4)设置在内腔(2)的一侧内壁和连接板(5)的一侧之间,连接板(5)的另一侧固定安装有滚轮(6),内腔(2)内固定安装有横轴(7),横轴(7)上转动安装有翘板(8),滚轮(6)与翘板(8)一侧接触,模具(1)的一侧固定安装有液压油缸(10),液压油缸(10)与翘板(8)为配合构件。

2.根据权利要求1所述的一种注塑模具抽芯结构,其特征在于:所述翘板(8)上开设有导向孔(9),液压油缸(10)的输出端固定安装有压块(11),液压油缸(10)的输出端活动插接在导向孔(9)内。

3.根据权利要求2所述的一种注塑模具抽芯结构,其特征在于:所述模具(1)的一侧固定安装有防护罩(12),且防护罩(12)与内腔(2)贯通设置,翘板(8)的一端延伸至防护罩(12)内。

4.根据权利要求3所述的一种注塑模具抽芯结构,其特征在于:所述液压油缸(10)的输出端延伸至防护罩(12)内部,压块(11)设置在防护罩(12)内。

5.根据权利要求2所述的一种注塑模具抽芯结构,其特征在于:所述压块(11)设置为圆球状或者圆柱状。

技术总结

本技术涉及一种注塑模具抽芯结构,包括模具,模具作为整体模具的一部分,所述模具内开设有内腔,内腔的位置可根据产品的形状进行确定,模具上还插接有多个顶柱,顶柱可根据产品的形状进行确定,方便复杂结构的产品上最难出模的位置能被顶出,多个顶柱的一端延伸至内腔内,多个顶柱的一端共同固定安装有连接板;本方案通过启动液压油缸使输出端向外伸长,液压油缸的输出端可在导向孔内移动下压翘板,连接板通过滚轮与翘板接触,多个顶柱可将成型后的产品顶出,顶出后液压油缸的输出端收缩,在弹簧的弹性恢复力的作用下,顶柱回到原位,顶柱的位置可根据难以脱模的位置进行设计,方便将产品顶出。

技术研发人员:王亮,涂莉娟,王皓然

受保护的技术使用者:王亮

技术研发日:20230612

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!