一种基于全自动成型机用脱模机构的制作方法

本技术涉及脱模机构,具体为一种基于全自动成型机用脱模机构。

背景技术:

1、成型机是将发泡好的材料进行成型加工的设备,根据内部安装的不同形状的模具可将发泡材料加工成不同的形状,在成型机将材料成型加工完毕后,需要通过脱模机构将材料推出,方便取出加工好的工件。

2、在对发泡材料进行成型加工时,需要通过成型机进行加工,加工完毕后可通过脱模机构对成型加工好的工件进行脱模取出,现有的全自动成型机用脱模机构在对工件进行脱模时,需要按压推杆,推动顶板进行上升,对加工好的工件进行顶出脱模,这种脱模机构在对工件脱模时需要花费较多的时间,不便于对工件进行快速的脱模取出。

技术实现思路

1、本实用新型的目的在于提供一种基于全自动成型机用脱模机构,以解决上述背景技术提出的现有的脱模机构不便于对工件进行脱模的问题。

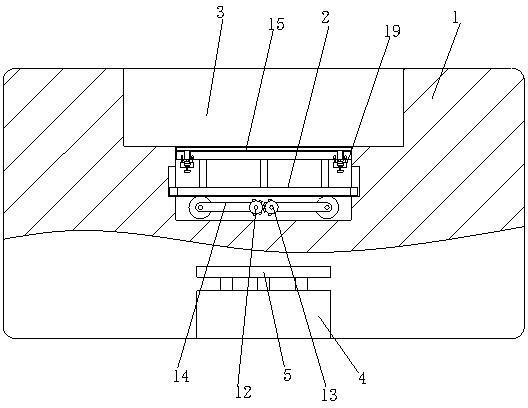

2、为实现上述目的,本实用新型提供如下技术方案:一种基于全自动成型机用脱模机构,包括:机体和连接台,所述机体内部通过滑块贯穿连接有脱模板,所述脱模板顶部设置有模腔,所述模腔开设在机体的内部;

3、所述连接台一侧与机体焊接固定,所述连接台内部通过连接杆贯穿连接有压板,所述压板底部连接有第一弹簧,所述第一弹簧底部与连接台相连接,所述压板一侧焊接固定有压块,所述压块一侧连接有拨杆。

4、优选的,所述拨杆内部通过转轴与机体活动连接,所述拨杆一侧连接有齿条杆,所述齿条杆一侧啮合连接有第一齿轮。

5、优选的,所述第一齿轮一侧固定连接有传动轴,所述传动轴一端固定连接有第二齿轮,所述第二齿轮外侧啮合连接有第三齿轮。

6、优选的,所述第三齿轮与第二齿轮的外侧均焊接固定有推杆,所述第二齿轮一侧通过轴承与机体活动连接,所述第一齿轮一侧通过轴承与机体活动连接。

7、优选的,所述脱模板顶部设置有连接板,所述连接板底部焊接固定有定位块,所述定位块外侧与脱模板贯穿连接。

8、优选的,所述定位块内部焊接固定有第二弹簧,所述第二弹簧一端焊接固定有卡块。

9、优选的,所述脱模板内部通过连接杆贯穿连接有顶块,所述顶块内部贯穿连接有顶杆。

10、与现有技术相比,该基于全自动成型机用脱模机构的有益效果是:踏上压板,压板受到压力后会进行下移,压板移动时会对第一弹簧进行挤压,使其进行收缩,当压板下移时会通过压块压动拨杆进行转动,拨杆转动时会对齿条杆进行顶起,齿条杆会进行上移,齿条杆上移时会带动第一齿轮进行正转,第一齿轮会通过传动轴带动第二齿轮进行正转,第二齿轮会与第三齿轮进行啮合,使第三齿轮进行反转,两组齿轮转动时会带动两组推杆进行相反方向的转动,对脱模板进行顶起,脱模板上移时会将模腔内部的工件顶出,如此通过上述操作可便于启动脱模机构,对成型机中加工好的工件取出。

11、1.在对发泡材料进行成型加工时,需要通过成型机进行加工,加工完毕后可通过脱模机构对成型加工好的工件进行脱模取出,在对成型机中加工好的工件进行脱模时,通过踏上压板,压板受到压力后会进行下移,压板移动时会对第一弹簧进行挤压,使其进行收缩,当压板下移时会通过压块压动拨杆进行转动,拨杆转动时会对齿条杆进行顶起,齿条杆会进行上移,齿条杆上移时会带动第一齿轮进行正转,第一齿轮会通过传动轴带动第二齿轮进行正转,第二齿轮会与第三齿轮进行啮合,使第三齿轮进行反转,两组齿轮转动时会带动两组推杆进行相反方向的转动,对脱模板进行顶起,脱模板上移时会将模腔内部的工件顶出,如此通过上述操作可便于启动脱模机构,对成型机中加工好的工件取出。

12、2.在对发泡材料进行成型加工时,需要通过成型机进行加工,加工完毕后可通过脱模机构对成型加工好的工件进行脱模取出,在对模腔中的工件进行加工时,脱模板顶部的连接板会直接与工件进行接触,为了防止连接板顶部出现凹坑后,对加工的工件造成影响,需要对破损的连接板进行更换,通过踩踏压板将脱模板升起,然后托动顶块,顶块移动时会对卡块一侧的斜面进行挤压,使卡块进行移动,卡块移动时会对一侧的第二弹簧进行挤压,使其进行收缩,当卡块一侧的平面脱离与脱模板的接触后,通过手指推动顶杆进行上移,顶杆会将定位块顶出,使卡块进入到脱模板内部的连接孔中,此时可移动连接板,将其取出,如此通过上述操作可便于对脱模机构的连接板进行更换。

技术特征:

1.一种基于全自动成型机用脱模机构,包括:机体(1)和连接台(4),所述机体(1)内部通过滑块贯穿连接有脱模板(2),所述脱模板(2)顶部设置有模腔(3),所述模腔(3)开设在机体(1)的内部,其特征在于:

2.根据权利要求1所述的一种基于全自动成型机用脱模机构,其特征在于:所述拨杆(8)内部通过转轴与机体(1)活动连接,所述拨杆(8)一侧连接有齿条杆(9),所述齿条杆(9)一侧啮合连接有第一齿轮(10)。

3.根据权利要求2所述的一种基于全自动成型机用脱模机构,其特征在于:所述第一齿轮(10)一侧固定连接有传动轴(11),所述传动轴(11)一端固定连接有第二齿轮(12),所述第二齿轮(12)外侧啮合连接有第三齿轮(13)。

4.根据权利要求3所述的一种基于全自动成型机用脱模机构,其特征在于:所述第三齿轮(13)与第二齿轮(12)的外侧均焊接固定有推杆(14),所述第二齿轮(12)一侧通过轴承与机体(1)活动连接,所述第一齿轮(10)一侧通过轴承与机体(1)活动连接。

5.根据权利要求1所述的一种基于全自动成型机用脱模机构,其特征在于:所述脱模板(2)顶部设置有连接板(15),所述连接板(15)底部焊接固定有定位块(16),所述定位块(16)外侧与脱模板(2)贯穿连接。

6.根据权利要求5所述的一种基于全自动成型机用脱模机构,其特征在于:所述定位块(16)内部焊接固定有第二弹簧(17),所述第二弹簧(17)一端焊接固定有卡块(18)。

7.根据权利要求6所述的一种基于全自动成型机用脱模机构,其特征在于:所述脱模板(2)内部通过连接杆贯穿连接有顶块(19),所述顶块(19)内部贯穿连接有顶杆(20)。

技术总结

本技术公开一种基于全自动成型机用脱模机构,涉及脱模机构技术领域,包括:机体和连接台,所述机体内部通过滑块贯穿连接有脱模板,所述脱模板顶部设置有模腔。该基于全自动成型机用脱模机构,通过踏上压板,压板受到压力后会进行下移,压板移动时会对第一弹簧进行挤压,使其进行收缩,当压板下移时会通过压块压动拨杆进行转动,拨杆转动时会对齿条杆进行顶起,齿条杆会进行上移,齿条杆上移时会带动第一齿轮进行正转,第一齿轮会通过传动轴带动第二齿轮进行正转,第二齿轮会与第三齿轮进行啮合,使第三齿轮进行反转,两组齿轮转动时会带动两组推杆进行相反方向的转动,对脱模板进行顶起,脱模板上移时会将模腔内部的工件顶出。

技术研发人员:庄延刚,孙长龙,刘刚

受保护的技术使用者:青岛大越机械科技有限公司

技术研发日:20230621

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!