一种橡胶制品脱模装置的制作方法

本技术涉及橡胶加工,具体为一种橡胶制品脱模装置。

背景技术:

1、橡胶制品指以天然及合成橡胶为原料生产各种橡胶制品的活动,还包括利用废橡胶再生产的橡胶制品,合成橡胶的产量已大大超过天然橡胶,其中产量最大的是丁苯橡胶,橡胶制品在加工时通常采用上下模具压合的方式进行制作,将将加热融化的橡胶原材料倒入下模具中,再通过上模具对橡胶原材料压合,待橡胶原材料冷却后形成橡胶制品,再将其取出。

2、而现有的橡胶制品制作成型后,需要通过人工手动或利用夹具将其取出,取出的过程中存在意外跌落或夹具用力不均导致橡胶变形的现象,损坏的橡胶又需要重新加工成型,所以脱模的效率较低,且现有的脱模装置多为在下模具底部设置顶出机构,由下向上将橡胶制品从下模具内部顶出,此方式存在顶出过程中由于过量的顶出,导致橡胶制品底部发生形变,需要将橡胶制品重新再加工,影响生产效率;

3、且现有的橡胶脱模装置多为丝杠结构,其中联动元件在频繁的使用过程中会发生较多的磨损,当磨损过大时,会导致联动的效果降低甚至失去联动性,且该结构不以拆卸,修理或更换的成本较大,为工人们的检修与维护带来不便;

4、当橡胶制品成型后,温度较高,工作人员无法判断,在脱模取出时容易发生烫伤的现象,存在一定的安全隐患;

5、因此,本实用新型设计一种橡胶制品脱模装置以解决现有技术中存在的问题。

技术实现思路

1、本实用新型的目的在于提供一种橡胶制品脱模装置,以解决上述背景技术中提出的问题。

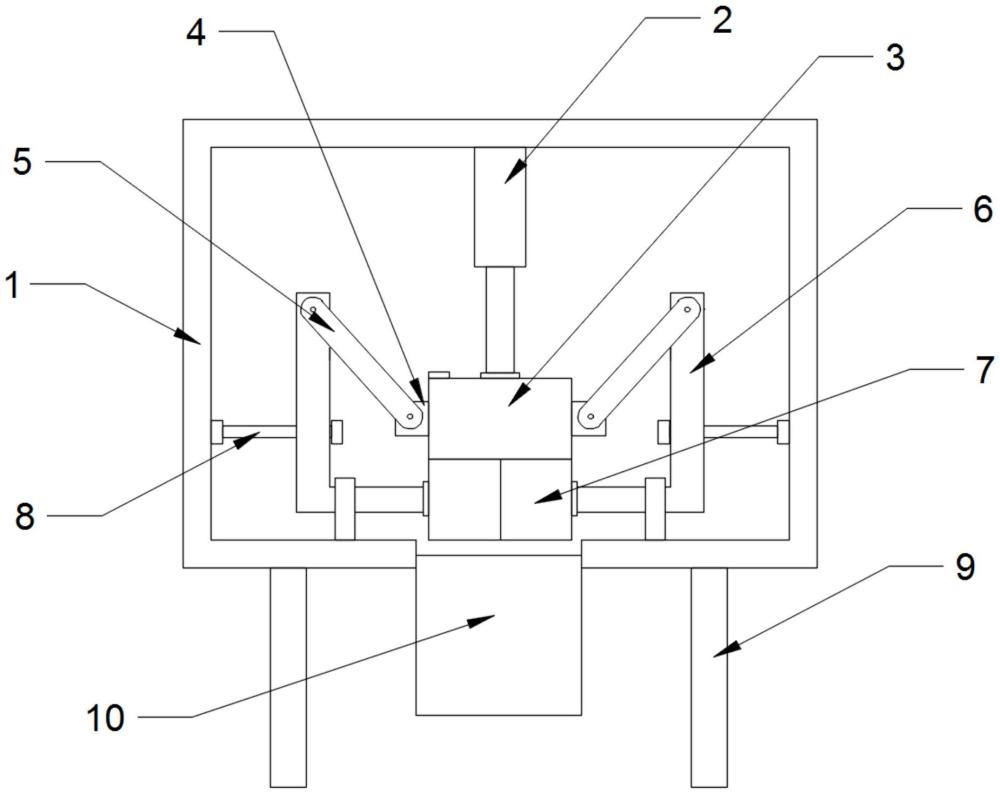

2、为实现上述目的,本实用新型提供如下技术方案:一种橡胶制品脱模装置,包括有固定框架,其特征在于:所述固定框架的内顶部安装有气缸,且气缸的输出端安装有上模具组件,所述上模具组件的两侧均安装有固定架,所述上模具组件的两侧均设置有连杆,且连杆的一端与固定架转动连接,所述固定框架的内部设置有两组l型固定架,且l型固定架的顶端与连杆的另一端转动连接,所述固定框架的内侧底部设置有下模具组件,且下模具组件的两侧分别与l型固定架的底部末端相连接,所述l型固定架的内部贯穿设置有滑轨组件,且l型固定架与滑轨组件滑动连接,所述固定框架的底部设置有蓄液池,且蓄液池与下模具组件垂直设置。

3、通过上述技术方案,实现了对成型后的橡胶制品进行自动化脱模,提高了升高产效率。

4、优选的,所述上模具组件包括有上模具本体、橡胶注入口、盖子和上模具凸槽,所述上模具本体安装于气缸的底部,所述橡胶注入口与上模具本体相贯通,且橡胶注入口的上方设置有盖子,所述上模具本体的底部开设有上模具凸槽。

5、通过上述技术方案,可以向模具内注入橡胶并且密封。

6、优选的,所述下模具组件包括有一级下模具、二级下模具、下模具凸槽、下模具凹槽和上模具凹槽,所述一级下模具与二级下模具共同构成下模具组件,且一级下模具的右侧边缘与二级下模具的左侧边缘分别开设有下模具凸槽和下模具凹槽,所述下模具凸槽的内径与下模具凹槽的外径相对应,所述一级下模具与二级下模具的顶部边缘均开设有上模具凹槽,且上模具凹槽的内径与所述上模具凸槽的外径相对应。

7、通过上述技术方案,可以使各模具组件均匀的开合,完成橡胶制品的脱模工作。

8、优选的,所述滑轨组件包括有滑轨和限位块,所述滑轨安装于固定框架的内壁两端,且滑轨的两端均安装有限位块。

9、通过上述技术方案,可以对l型固定架进行定位和下模具组件的开合进行定位,防止错位导致无法闭合的情况。

10、优选的,所述固定框架的内侧底部安装有定位块,且定位块的内部贯穿设置有l型固定架。

11、通过上述技术方案,对l型固定架进行定位,l型固定架在定位块的内部可以滑动。

12、优选的,所述固定框架的底部安装有支腿。

13、通过上述技术方案,使橡胶制品脱模装置更加稳定。

14、与现有技术相比,本实用新型的有益效果是:

15、该橡胶制品脱模装置采用分体式结构,通过上模具与下模具的垂直位移开合,以及一级下模具与二级下模具水平位移开合,当橡胶制品冷却成型后,各个模具均匀分离,从而对橡胶制品进行脱模,防止人工手动脱模或顶出式脱模装置脱模后,取出橡胶制品而意外导致橡胶变形或损坏的情况,避免了橡胶制品需要重新加工的问题,更好的保护脱模后橡胶制品形体的完整性,减少生产次品率;

16、该橡胶制品脱模装置安装有连杆,通过气缸竖直上下伸缩控制上模具升降,带动与固定架两侧分别转动连接的连杆转动,从而对连接连杆另一端的l型固定架产生推拉作用力,实现了下模具开合脱模的效果,利用简单的连杆联动机构,避免了丝杠结构或其他复杂结构在日常工作中内部联动元件产生磨损需维护或更换的问题,不易拆卸,且维护成本较高,影响工作效率,本结构通过连杆与固定架的转动连接实现联动,磨损较小,且只需拆除固定架即可完成联动组件的拆卸与更换,维护成本更低,且简单的结构组成使得设备成本更低;

17、该橡胶制品脱模装置安装有蓄液池,当橡胶制品脱模完成时,会落入模具底部的蓄液池中进行冷却,进一步的降温定形,方便工人将冷却定形后的橡胶制品取出,避免了脱模后橡胶制品由于温度较高发生意外烫伤的安全隐患,同时也避免了工人使用夹具夹取橡胶制品,导致其发生的变形或损坏。

技术特征:

1.一种橡胶制品脱模装置,包括有固定框架(1),其特征在于:所述固定框架(1)的内顶部安装有气缸(2),且气缸(2)的输出端安装有上模具组件(3),所述上模具组件(3)的两侧均安装有固定架(4),所述上模具组件(3)的两侧均设置有连杆(5),且连杆(5)的一端与固定架(4)转动连接,所述固定框架(1)的内部设置有两组l型固定架(6),且l型固定架(6)的顶端与连杆(5)的另一端转动连接,所述固定框架(1)的内侧底部设置有下模具组件(7),且下模具组件(7)的两侧分别与l型固定架(6)的底部末端相连接,所述l型固定架(6)的内部贯穿设置有滑轨组件(8),且l型固定架(6)与滑轨组件(8)滑动连接,所述固定框架(1)的底部设置有蓄液池(10),且蓄液池(10)与下模具组件(7)垂直设置。

2.根据权利要求1所述的一种橡胶制品脱模装置,其特征在于:所述上模具组件(3)包括有上模具本体(301)、橡胶注入口(302)、盖子(303)和上模具凸槽(304),所述上模具本体(301)安装于气缸(2)的底部,所述橡胶注入口(302)与上模具本体(301)相贯通,且橡胶注入口(302)的上方设置有盖子(303),所述上模具本体(301)的底部开设有上模具凸槽(304)。

3.根据权利要求2所述的一种橡胶制品脱模装置,其特征在于:所述下模具组件(7)包括有一级下模具(701)、二级下模具(702)、下模具凸槽(703)、下模具凹槽(704)和上模具凹槽(705),所述一级下模具(701)与二级下模具(702)共同构成下模具组件(7),且一级下模具(701)的右侧边缘与二级下模具(702)的左侧边缘分别开设有下模具凸槽(703)和下模具凹槽(704),所述下模具凸槽(703)的内径与下模具凹槽(704)的外径相对应,所述一级下模具(701)与二级下模具(702)的顶部边缘均开设有上模具凹槽(705),且上模具凹槽(705)的内径与所述上模具凸槽(304)的外径相对应。

4.根据权利要求1所述的一种橡胶制品脱模装置,其特征在于:所述滑轨组件(8)包括有滑轨(801)和限位块(802),所述滑轨(801)安装于固定框架(1)的内壁两端,且滑轨(801)的两端均安装有限位块(802)。

5.根据权利要求1所述的一种橡胶制品脱模装置,其特征在于:所述固定框架(1)的内侧底部安装有定位块(601),且定位块(601)的内部贯穿设置有l型固定架(6)。

6.根据权利要求1所述的一种橡胶制品脱模装置,其特征在于:所述固定框架(1)的底部安装有支腿(9)。

技术总结

本技术公开了一种橡胶制品脱模装置,包括有固定框架,其特征在于:所述固定框架的内顶部安装有气缸,且气缸的输出端安装有上模具组件,所述上模具组件的两侧均安装有固定架,所述上模具组件的两侧均设置有连杆,且连杆的一端与固定架转动连接,所述固定框架的内部设置有两组L型固定架。本技术采用分体式结构,通过上模具与下模具的垂直位移开合,以及一级下模具与二级下模具水平位移开合,当橡胶制品冷却成型后,各个模具均匀分离,从而对橡胶制品进行脱模,防止人工手动脱模或顶出式脱模装置脱模后,取出橡胶制品而意外导致橡胶变形或损坏的情况,避免了橡胶制品需要重新加工的问题,更好的保护脱模后橡胶制品形体的完整性。

技术研发人员:代俊,谢陈慈

受保护的技术使用者:安徽森赛机械有限公司

技术研发日:20230621

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!