一种密炼机的投料机构的制作方法

本技术涉及密炼机,特别是涉及一种密炼机的投料机构。

背景技术:

1、密闭式炼胶机简称密炼机,主要用于橡胶的塑炼和混炼。密炼机是一种设有一对特定形状并相对回转的转子、在可调温度和压力的密闭状态下间隙性地对聚合物材料进行塑炼和混炼的机械,主要由密炼室、转子、转子密封装置、加料压料装置、卸料装置、传动装置及机座等部分组成。现有密炼机通常采用人工进行加料,因炼胶的过程中需要加入胶料和各种不同的辅料,有时需对原料进行预混后投料,且密炼机在投料时会产生堵塞的现象,从而大大影响物料正常上料,从而影响密炼机的正常加工,大大降低了工作效率。

技术实现思路

1、本实用新型的目的是提供一种密炼机的投料机构,结构简单,对原料进行筛分处理后再搅拌混匀,搅拌棒对堵塞的原料进行疏通,原料混匀后经打开的第一出料板和第二出料板进入密炼机。

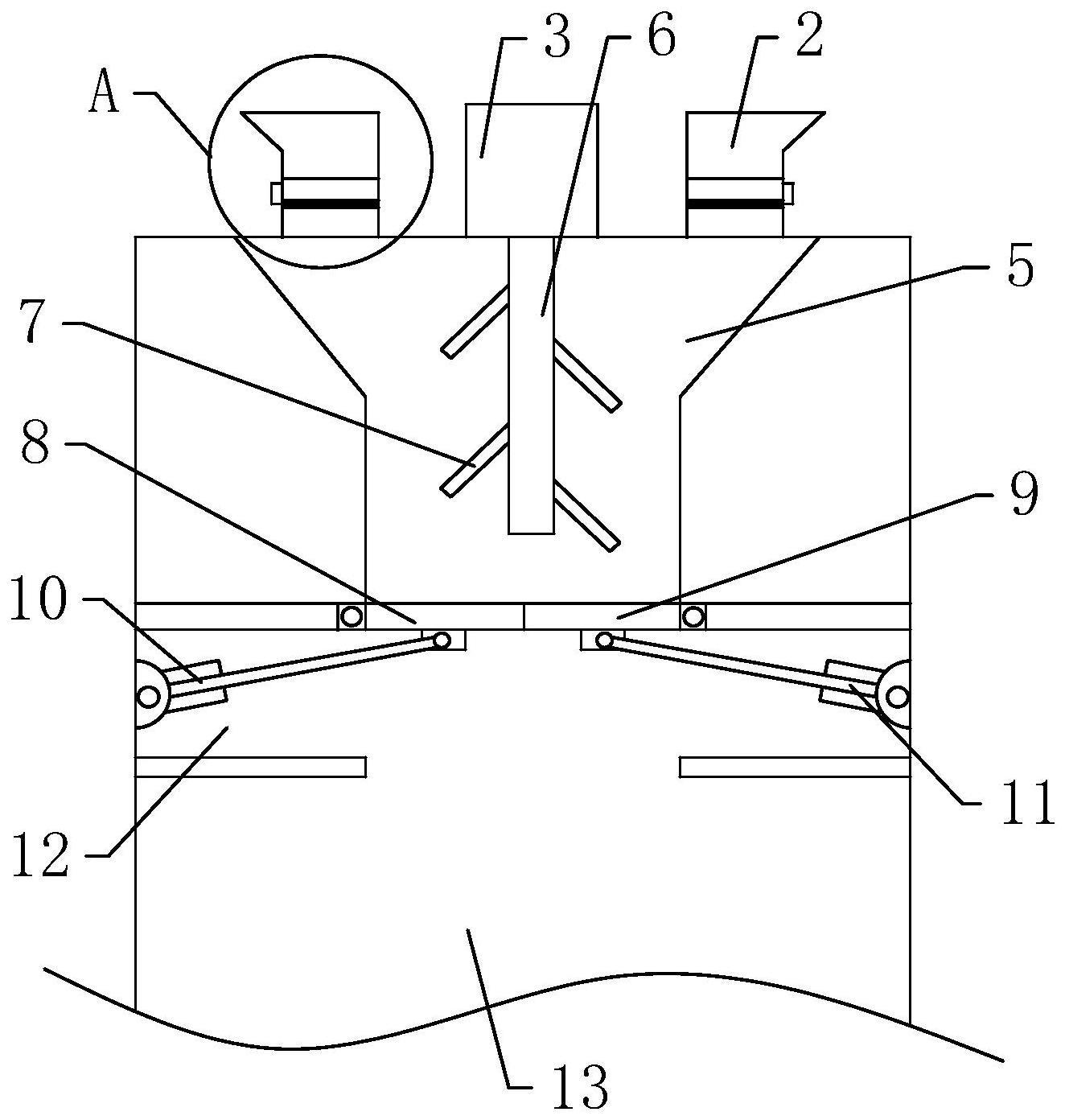

2、为实现上述目的,本实用新型提供了一种密炼机的投料机构,包括密炼机上部的投料机构,所述投料机构的第一进料口和第二进料口之间设有搅拌电机,所述第二进料口与所述第一进料口结构相同,所述第一进料口中部可拆卸连接有过滤抽槽,所述第一进料口与所述第二进料口均与搅拌腔连通,所述搅拌腔底端对称设有第一出料板和第二出料板,所述第二出料板与所述第一出料板结构相同,所述第一出料板的第一转动部与转动腔内的第一出料气缸铰接,所述第一出料板与所述转动腔与所述搅拌腔连接处铰接。

3、优选的,所述搅拌电机连接的搅拌轴位于所述搅拌腔中央,所述搅拌轴由上至下均匀设置有若干搅拌棒。

4、优选的,所述第一进料口上部一侧倾斜设置,其中部直径与倾斜处底端直径相同,所述过滤抽槽侧壁设有把手,所述过滤抽槽底部设有过滤网。

5、优选的,所述第一出料气缸与所述转动腔侧壁铰接,所述第一出料板的长度大于所述转动腔的高度,所述转动腔底部设有进料口。

6、优选的,所述第二出料板铰接的第二出料气缸位于所述第一出料气缸对侧,所述第二出料气缸与所述转动腔侧壁铰接。

7、优选的,所述搅拌腔上部直径由上至下逐渐减小,其下部直径与其上部底端直径相同,所述第一出料板和所述第二出料板与所述搅拌腔底部形状相匹配。

8、因此,本实用新型采用上述结构的一种密炼机的投料机构,结构简单,对原料进行筛分处理后再搅拌混匀,搅拌棒对堵塞的原料进行疏通,原料混匀后经打开的第一出料板和第二出料板进入密炼机。

9、下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

技术特征:

1.一种密炼机的投料机构,其特征在于:包括密炼机上部的投料机构,所述投料机构的第一进料口和第二进料口之间设有搅拌电机,所述第二进料口与所述第一进料口结构相同,所述第一进料口中部可拆卸连接有过滤抽槽,所述第一进料口与所述第二进料口均与搅拌腔连通,所述搅拌腔底端对称设有第一出料板和第二出料板,所述第二出料板与所述第一出料板结构相同,所述第一出料板的第一转动部与转动腔内的第一出料气缸铰接,所述第一出料板与所述转动腔与所述搅拌腔连接处铰接。

2.根据权利要求1所述的一种密炼机的投料机构,其特征在于:所述搅拌电机连接的搅拌轴位于所述搅拌腔中央,所述搅拌轴由上至下均匀设置有若干搅拌棒。

3.根据权利要求1所述的一种密炼机的投料机构,其特征在于:所述第一进料口上部一侧倾斜设置,其中部直径与倾斜处底端直径相同,所述过滤抽槽侧壁设有把手,所述过滤抽槽底部设有过滤网。

4.根据权利要求1所述的一种密炼机的投料机构,其特征在于:所述第一出料气缸与所述转动腔侧壁铰接,所述第一出料板的长度大于所述转动腔的高度,所述转动腔底部设有进料口。

5.根据权利要求1所述的一种密炼机的投料机构,其特征在于:所述第二出料板铰接的第二出料气缸位于所述第一出料气缸对侧,所述第二出料气缸与所述转动腔侧壁铰接。

6.根据权利要求1所述的一种密炼机的投料机构,其特征在于:所述搅拌腔上部直径由上至下逐渐减小,其下部直径与其上部底端直径相同,所述第一出料板和所述第二出料板与所述搅拌腔底部形状相匹配。

技术总结

本技术公开了一种密炼机的投料机构,包括密炼机上部的投料机构,投料机构的第一进料口和第二进料口之间设有搅拌电机,第二进料口与第一进料口结构相同,第一进料口中部可拆卸连接有过滤抽槽,第一进料口与第二进料口均与搅拌腔连通,搅拌腔底端对称设有第一出料板和第二出料板,第二出料板与第一出料板结构相同,第一出料板的第一转动部与转动腔内的第一出料气缸铰接,第一出料板与转动腔与搅拌腔连接处铰接。本技术采用上述结构的一种密炼机的投料机构,结构简单,对原料进行筛分处理后再搅拌混匀,搅拌棒对堵塞的原料进行疏通,原料混匀后经打开的第一出料板和第二出料板进入密炼机。

技术研发人员:张占龙

受保护的技术使用者:河北德泰胶带有限公司

技术研发日:20230627

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!