一种硫化机顶出脱模机构的制作方法

本技术涉及橡胶加工设备,具体涉及一种硫化机顶出脱模机构。

背景技术:

1、硫化机是一种对各种橡塑制品进行硫化的机器,具有定时锁模、自动补压、自动控温、自动计时、到时报警等功能,对于橡胶制品,如何脱模是一个非常重要的步骤,手动脱模是一种较为常见的脱模方法,在手动脱模过程中,操作员将使用专门的工具将橡胶制品从硫化机中移除,这通常涉及使用拉钩或其他工具,以确保橡胶制品完整保持其形状,由于橡胶压制后与模具贴合较为紧密,需要一种脱模机构方便人工手动脱模。

2、据检索中国实用新型公开号:cn217098505u公开了一种橡胶硫化机脱模机构,包括下模板、器件箱、脱模孔、顶模杆、磁力托、永磁铁和电磁铁,所述器件箱固定设置于下模板下方,所述脱模孔均匀开设于下模板平面,所述顶模杆上下活动设置于脱模孔内,所述磁力托固定设置于顶模杆下端,所述永磁铁固定设置于磁力托内部,所有永磁铁的磁场方向相同,所述电磁铁竖直固定设置于器件箱内部,所有电磁铁彼此串联且磁场方向相同,所述顶模杆、磁力托、永磁铁和电磁铁在竖直方向同轴。

3、然而在实施以上方技术方案时,存在以下问题:脱模孔顶出的顶模杆对橡胶制品压强过大,容易穿透橡胶制品,破坏模型结构,并且由于加工过程的热膨胀,导致模型极易紧密贴合在模具上,且贴合于上模和下模均有可能,单纯从下方顶出模具不能使贴合于上方模具的制品脱模,人工使用工具将制品脱模时极为不便。

技术实现思路

1、本实用新型提出一种硫化机顶出脱模机构,解决了脱模孔顶出的顶模杆对橡胶制品压强过大,容易穿透橡胶制品,破坏模型结构,并且由于加工过程的热膨胀,导致模型极易紧密贴合在模具上,且贴合于上模和下模均有可能,单纯从下方顶出模具不能使贴合于上方模具的制品脱模,人工使用工具将制品脱模时极为不便的问题。

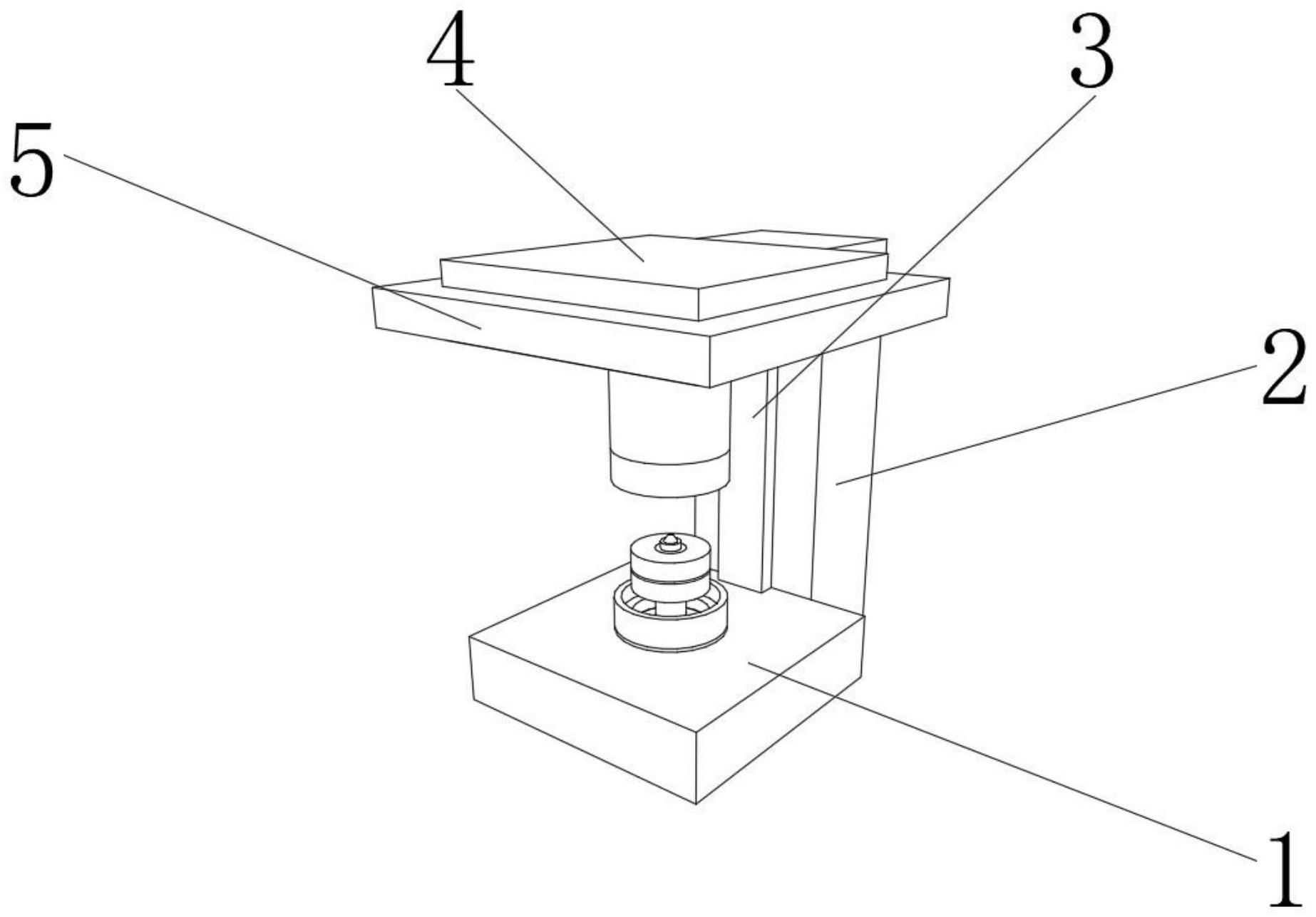

2、本实用新型的技术方案如下:一种硫化机顶出脱模机构,包括底座和上压顶出机构,所述底座的一侧连接有主支撑臂,所述主支撑臂的一侧设置有定位轨道,所述主支撑臂的上方设置有液压主板,所述液压主板的外侧设置有密封滑框,所述底座的上方设置有承托驱动盘,所述承托驱动盘上方设置有下约束模具,所述下约束模具的内侧设置有下密封卡槽,所述下密封卡槽的内侧设置有主伸缩支撑,所述主伸缩支撑的上方设置有辅伸缩支撑,所述辅伸缩支撑的外侧设置有下定位模具,所述下定位模具的上方设置有上定位模具,所述上定位模具的上方设置有下接卡柱,所述液压主板的下方连接有固定支撑,所述固定支撑的下方连接有上约束模具,所述上约束模具的内侧设置有上密封卡槽,所述固定支撑的内侧设置有上压顶出机构,所述液压主板的下方连接有上压顶出驱动,所述上压顶出驱动的下方连接有上压伸缩柱,所述上压伸缩柱的下方连接有上压模具,所述上压模具的下方设置有上接卡口。

3、优选的,所述底座与主支撑臂之间为焊接,所述主支撑臂与定位轨道之间为螺旋连接,所述底座的上方设置有定位轨道,所述底座与定位轨道之间为焊接。

4、优选的,所述主支撑臂的与液压主板之间为套接,所述液压主板与密封滑框之间为套接,所述定位轨道的上方设置有液压主板,所述定位轨道与液压主板之间为插接。

5、优选的,所述底座的与承托驱动盘之间为螺旋连接,所述底座上方设置有下约束模具,所述底座与下约束模具之间为螺旋连接,所述下约束模具与下密封卡槽之间为焊接。

6、优选的,所述承托驱动盘的上方设置有主伸缩支撑,所述承托驱动盘与主伸缩支撑之间为螺旋连接,所述主伸缩支撑与辅伸缩支撑之间为插接。

7、优选的,所述辅伸缩支撑与下定位模具之间为卡接,所述辅伸缩支撑的外侧设置有上定位模具,所述辅伸缩支撑与上定位模具之间为卡接。

8、优选的,所述上定位模具的与下接卡柱之间为螺旋连接,所述液压主板与固定支撑之间为焊接,所述固定支撑与上约束模具之间为螺旋连接,所述上约束模具与上密封卡槽之间为焊接。

9、优选的,所述液压主板的与上压顶出驱动之间为螺旋连接,所述上压顶出驱动与上压伸缩柱之间为螺旋连接,所述上压伸缩柱与上压模具之间为焊接,所述上压模具与上接卡口之间为螺旋连接。

10、本实用新型的工作原理及有益效果为:

11、本装置工作时,液压主板沿定位轨道下落,使上约束模具与下约束模具嵌合,同时密封滑框下滑遮蔽空隙,开始加工,当加工完成后,液压主板上移,当制品贴合在下方模具时,主伸缩支撑将制品整体顶出,辅伸缩支撑伸缩将制品摆脱下定位模具,之后伸缩回落,制品承托于下接卡柱,脱模过程不会产生过强压强导致制品破损,当制品贴合在上方模具时,上压伸缩柱顶出上压模具,将制品直接顶出,方便脱模,此过程不需要人工工具辅助操作,制品脱模后直接收集,极大提高了工作效率并保证了制品的完备率。

技术特征:

1.一种硫化机顶出脱模机构,包括底座(1)和上压顶出机构(17),其特征在于,所述底座(1)的一侧连接有主支撑臂(2),所述主支撑臂(2)的一侧设置有定位轨道(3),所述主支撑臂(2)的上方设置有液压主板(4),所述液压主板(4)的外侧设置有密封滑框(5),所述底座(1)的上方设置有承托驱动盘(6),所述承托驱动盘(6)上方设置有下约束模具(7),所述下约束模具(7)的内侧设置有下密封卡槽(8),所述下密封卡槽(8)的内侧设置有主伸缩支撑(9),所述主伸缩支撑(9)的上方设置有辅伸缩支撑(10),所述辅伸缩支撑(10)的外侧设置有下定位模具(11),所述下定位模具(11)的上方设置有上定位模具(12),所述上定位模具(12)的上方设置有下接卡柱(13),所述液压主板(4)的下方连接有固定支撑(14),所述固定支撑(14)的下方连接有上约束模具(15),所述上约束模具(15)的内侧设置有上密封卡槽(16),所述固定支撑(14)的内侧设置有上压顶出机构(17),所述液压主板(4)的下方连接有上压顶出驱动(1701),所述上压顶出驱动(1701)的下方连接有上压伸缩柱(1702),所述上压伸缩柱(1702)的下方连接有上压模具(1703),所述上压模具(1703)的下方设置有上接卡口(1704)。

2.根据权利要求1所述的一种硫化机顶出脱模机构,其特征在于,所述底座(1)与主支撑臂(2)之间为焊接,所述主支撑臂(2)与定位轨道(3)之间为螺旋连接,所述底座(1)的上方设置有定位轨道(3),所述底座(1)与定位轨道(3)之间为焊接。

3.根据权利要求1所述的一种硫化机顶出脱模机构,其特征在于,所述主支撑臂(2)的与液压主板(4)之间为套接,所述液压主板(4)与密封滑框(5)之间为套接,所述定位轨道(3)的上方设置有液压主板(4),所述定位轨道(3)与液压主板(4)之间为插接。

4.根据权利要求1所述的一种硫化机顶出脱模机构,其特征在于,所述底座(1)的与承托驱动盘(6)之间为螺旋连接,所述底座(1)上方设置有下约束模具(7),所述底座(1)与下约束模具(7)之间为螺旋连接,所述下约束模具(7)与下密封卡槽(8)之间为焊接。

5.根据权利要求1所述的一种硫化机顶出脱模机构,其特征在于,所述承托驱动盘(6)的上方设置有主伸缩支撑(9),所述承托驱动盘(6)与主伸缩支撑(9)之间为螺旋连接,所述主伸缩支撑(9)与辅伸缩支撑(10)之间为插接。

6.根据权利要求1所述的一种硫化机顶出脱模机构,其特征在于,所述辅伸缩支撑(10)与下定位模具(11)之间为卡接,所述辅伸缩支撑(10)的外侧设置有上定位模具(12),所述辅伸缩支撑(10)与上定位模具(12)之间为卡接。

7.根据权利要求1所述的一种硫化机顶出脱模机构,其特征在于,所述上定位模具(12)的与下接卡柱(13)之间为螺旋连接,所述液压主板(4)与固定支撑(14)之间为焊接,所述固定支撑(14)与上约束模具(15)之间为螺旋连接,所述上约束模具(15)与上密封卡槽(16)之间为焊接。

8.根据权利要求1所述的一种硫化机顶出脱模机构,其特征在于,所述液压主板(4)的与上压顶出驱动(1701)之间为螺旋连接,所述上压顶出驱动(1701)与上压伸缩柱(1702)之间为螺旋连接,所述上压伸缩柱(1702)与上压模具(1703)之间为焊接,所述上压模具(1703)与上接卡口(1704)之间为螺旋连接。

技术总结

本技术涉及橡胶加工设备技术领域,具体涉及一种硫化机顶出脱模机构,包括底座和上压顶出机构,在使用的时候,本装置工作时,液压主板沿定位轨道下落,使上约束模具与下约束模具嵌合,同时密封滑框下滑遮蔽空隙,开始加工,当加工完成后,液压主板上移,当制品贴合在下约束模具时,主伸缩支撑将制品整体顶出,辅伸缩支撑伸缩将制品摆脱下定位模具,之后伸缩回落,制品承托于下接卡柱,脱模过程不会产生过强压强导致制品破损,当制品贴合在上约束模具时,上压顶出驱动带动上压伸缩柱,顶出上压模具,将制品直接顶出,方便脱模,此过程不需要人工工具辅助操作,制品脱模后直接收集,极大提高了工作效率并保证了制品的完备率。

技术研发人员:李温虎,王建军,左沛雨

受保护的技术使用者:河北科佳橡胶制品有限公司

技术研发日:20230627

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!