一种注塑生产上料用导料装置的制作方法

本技术涉及注塑,尤其涉及一种注塑生产上料用导料装置。

背景技术:

1、注塑机是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,现有的注塑件在进行注塑的时候,材料通过进料结构导入至注塑模具的进料口内,从而进行注塑操作。

2、中国实用新型公开了一种注塑机的导料机构,专利号为cn202223346574.3,该专利公开了包括注塑架,注塑架设置有注塑机,注塑机开设有加注口,注料器的底端插接有穿管,穿管的底端滑动连接有套管,加注口的顶端固定连接有插杆,穿管的底端内壁固定连接有挡圈,挡圈的内壁滑动穿插有挡块,挡块的顶端固定连接有限制结构,限制结构的顶端固定连接有连接杆,连接杆固定连接在套管的内壁,该装置在进行注液操作时,通过将注液机构与进料机构分离实现取消注塑操作,但是该装置在注液完成后,进料机构内的原料还会流入注液机构内,但是注液机构内的原料无法流入注塑模具内,从而导致原料的浪费。

技术实现思路

1、(一)实用新型目的

2、为解决背景技术中存在的技术问题,本实用新型提出一种注塑生产上料用导料装置,该装置可以有效地对进行注塑进料操作,并且在取消注塑进料操作的时候也可以最大程度的降低原料的浪费。

3、(二)技术方案

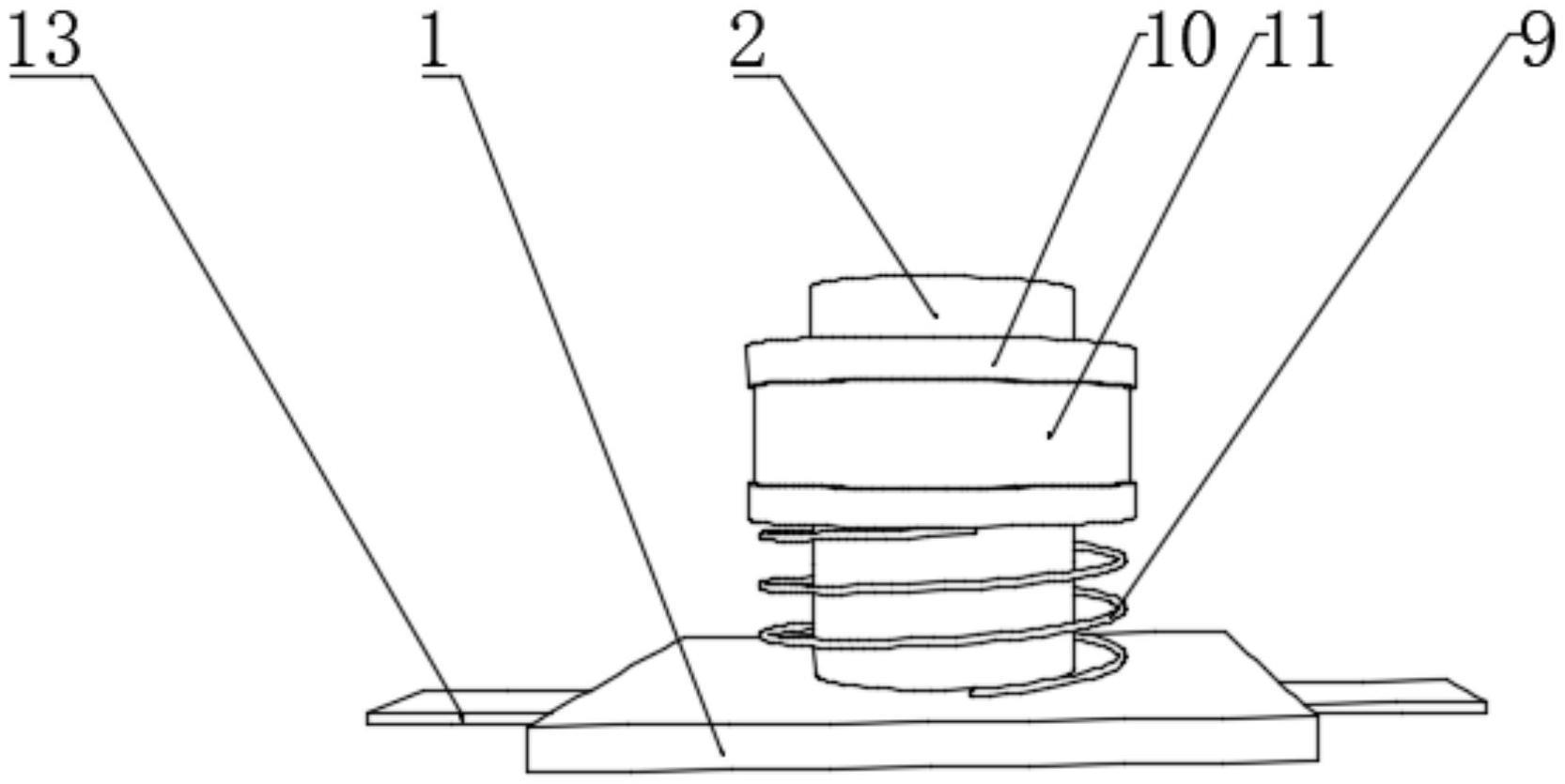

4、本实用新型提供了一种注塑生产上料用导料装置,包括底板、注塑管、固定环和密封杆,所述底板上设有第一通孔,所述注塑管位于所述第一通孔内并与所述底板连接,所述固定环位于所述注塑管内并与其连接,所述固定环外端与所述注塑管内壁贴合,且其下端与所述注塑管下端位于同一水平面内,所述密封杆位于所述注塑管内,所述密封杆与所述固定环同轴设置并位于其上方,所述注塑管上设有驱动组件,所述驱动组件与所述密封杆传动连接,所述驱动组件驱动所述密封杆伸入所述固定环内并与其内周面密封贴合,所述底板的底端设有用于与注塑模具固定的固定组件。

5、优选的,所述驱动组件包括安装板和传动块,所述安装板同轴设置于所述注塑管内并与其滑动连接,所述安装板位于所述固定环的上方,并与所述密封杆的顶端连接,所述安装板上设有多个第二通孔,所述注塑管上沿上下方向设有多个条形通孔,多个所述传动块均位于所述注塑管内并均与所述安装板的外周面连接,所述传动块穿出条形通孔并与其滑动连接,所述传动块上设有用于对所述条形通孔进行密封的密封单元,所述注塑管上设有用于驱动所述传动块沿上下方向移动的驱动单元。

6、优选的,所述密封单元包括两块密封板,所述条形通孔内壁上下两端均沿上下方向设有第一凹槽,两块所述密封板分别在所述传动块的上下两端,两块所述密封板相互靠近的一端分别与所述传动块的上下两端连接,且两块所述密封板与所述条形通孔内壁密封滑动连接,两块所述密封板相互远离的一端分别伸入两个所述第一凹槽内,并与所述第一凹槽内壁密封滑动连接。

7、优选的,所述驱动单元包括连接环、弹簧、动力环和传动环,所述连接环与所述注塑管同轴设置,其内壁分别与多个所述传动块连接,所述弹簧竖直设置与所述连接环的下方,所述弹簧的上下两端分别与所述底板和所述连接环连接,所述动力环同轴套设在所述注塑管的外周面上,所述动力环位于所述连接环的上方,所述动力环的内壁上设有内螺纹,所述注塑管的外壁上设有与所述内螺纹配合的外螺纹,所述动力环与所述注塑管螺纹连接,所述传动环与所述连接环同轴设置并与其上端连接,所述传动环与所述动力环底壁抵接。

8、优选的,所述固定组件包括磁铁和隔磁板,所述底板的底端左右间隔设置两个第二凹槽,所述磁铁位于所述第二凹槽内并与所述底板连接,所述底板的左右两端均设有与所述第二凹槽相互连通的第一缺口,所述隔磁板滑动设置于所述第一缺口内,所述隔磁板的一端伸入所述第二凹槽内并与其内壁抵接,所述隔磁板与所述底板滑动连接。

9、优选的,还包括滑块,所述第二凹槽和所述第一缺口前后两端内壁上设有相互连通的第一滑槽和第二滑槽,所述滑块滑动设置于所述第一滑槽和所述第二滑槽内,所述滑块与所述隔磁板连接。

10、与现有技术相比,本实用新型的上述技术方案具有如下有益的技术效果:

11、由于固定环的底端与注塑管的底端位于同一水平面,从而注塑管内不会有多余的原料进入注塑模具内,且对注塑管密封时,注塑管的原料会停留在注塑管进行下一次注液操作,从而不会出现在对注塑管进行密封后,密封位置与注塑模具进料口之间的原料浪费的情况出现,该装置可以有效地对进行注塑进料操作,并且在取消注塑进料操作的时候也可以最大程度的降低原料的浪费。

技术特征:

1.一种注塑生产上料用导料装置,其特征在于,包括底板(1)、注塑管(2)、固定环(4)和密封杆(5),所述底板(1)上设有第一通孔,所述注塑管(2)位于所述第一通孔内并与所述底板(1)连接,所述固定环(4)位于所述注塑管(2)内并与其连接,所述固定环(4)外端与所述注塑管(2)内壁贴合,且其下端与所述注塑管(2)下端位于同一水平面内,所述密封杆(5)位于所述注塑管(2)内,所述密封杆(5)与所述固定环(4)同轴设置并位于其上方,所述注塑管(2)上设有驱动组件,所述驱动组件与所述密封杆(5)传动连接,所述驱动组件驱动所述密封杆(5)伸入所述固定环(4)内并与其内周面密封贴合,所述底板(1)的底端设有用于与注塑模具固定的固定组件。

2.根据权利要求1所述的一种注塑生产上料用导料装置,其特征在于,所述驱动组件包括安装板(3)和传动块(6),所述安装板(3)同轴设置于所述注塑管(2)内并与其滑动连接,所述安装板(3)位于所述固定环(4)的上方,并与所述密封杆(5)的顶端连接,所述安装板(3)上设有多个第二通孔,所述注塑管(2)上沿上下方向设有多个条形通孔,多个所述传动块(6)均位于所述注塑管(2)内并均与所述安装板(3)的外周面连接,所述传动块(6)穿出条形通孔并与其滑动连接,所述传动块(6)上设有用于对所述条形通孔进行密封的密封单元,所述注塑管(2)上设有用于驱动所述传动块(6)沿上下方向移动的驱动单元。

3.根据权利要求2所述的一种注塑生产上料用导料装置,其特征在于,所述密封单元包括两块密封板(7),所述条形通孔内壁上下两端均沿上下方向设有第一凹槽,两块所述密封板(7)分别在所述传动块(6)的上下两端,两块所述密封板(7)相互靠近的一端分别与所述传动块(6)的上下两端连接,且两块所述密封板(7)与所述条形通孔内壁密封滑动连接,两块所述密封板(7)相互远离的一端分别伸入两个所述第一凹槽内,并与所述第一凹槽内壁密封滑动连接。

4.根据权利要求2所述的一种注塑生产上料用导料装置,其特征在于,所述驱动单元包括连接环(8)、弹簧(9)、动力环(10)和传动环(11),所述连接环(8)与所述注塑管(2)同轴设置,其内壁分别与多个所述传动块(6)连接,所述弹簧(9)竖直设置与所述连接环(8)的下方,所述弹簧(9)的上下两端分别与所述底板(1)和所述连接环(8)连接,所述动力环(10)同轴套设在所述注塑管(2)的外周面上,所述动力环(10)位于所述连接环(8)的上方,所述动力环(10)的内壁上设有内螺纹,所述注塑管(2)的外壁上设有与所述内螺纹配合的外螺纹,所述动力环(10)与所述注塑管(2)螺纹连接,所述传动环(11)与所述连接环(8)同轴设置并与其上端连接,所述传动环(11)与所述动力环(10)底壁抵接。

5.根据权利要求1所述的一种注塑生产上料用导料装置,其特征在于,所述固定组件包括磁铁(12)和隔磁板(13),所述底板(1)的底端左右间隔设置两个第二凹槽,所述磁铁(12)位于所述第二凹槽内并与所述底板(1)连接,所述底板(1)的左右两端均设有与所述第二凹槽相互连通的第一缺口,所述隔磁板(13)滑动设置于所述第一缺口内,所述隔磁板(13)的一端伸入所述第二凹槽内并与其内壁抵接,所述隔磁板(13)与所述底板(1)滑动连接。

6.根据权利要求5所述的一种注塑生产上料用导料装置,其特征在于,还包括滑块(14),所述第二凹槽和所述第一缺口前后两端内壁上设有相互连通的第一滑槽和第二滑槽,所述滑块(14)滑动设置于所述第一滑槽和所述第二滑槽内,所述滑块(14)与所述隔磁板(13)连接。

技术总结

本技术公开了一种注塑生产上料用导料装置,包括底板、注塑管、固定环和密封杆,底板上设有第一通孔,注塑管位于第一通孔内并与底板连接,固定环位于注塑管内并与其连接,固定环外端与注塑管内壁贴合,且其下端与注塑管下端位于同一水平面内,密封杆位于注塑管内,密封杆与固定环同轴设置并位于其上方,注塑管上设有驱动组件,驱动组件与密封杆传动连接,驱动组件驱动密封杆伸入固定环内并与其内周面密封贴合,底板的底端设有用于与注塑模具固定的固定组件。本技术可以有效地对进行注塑进料操作,并且在取消注塑进料操作的时候也可以最大程度的降低原料的浪费。

技术研发人员:陈忠诚,蒋建波,邹胜祥

受保护的技术使用者:武汉市盛祥塑料制品有限公司

技术研发日:20230703

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!