一种适用于双排线一体注塑密封塞的模具结构的制作方法

本技术涉及模具,具体为一种适用于双排线一体注塑密封塞的模具结构。

背景技术:

1、注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

2、一体注塑式密封塞,特别是双排线的线束,目前操作基本以全手工操作,即需要做6个镶块,采用搭积木的形式制作线束,一条线束基本需要花费2分钟以上的时间,周期效率较差,手工操作又容易导致镶件磕碰或者压线,运动轨迹无法固定,维修成本较大。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种适用于双排线一体注塑密封塞的模具结构,解决了上述背景中提到的问题。

2、本实用新型提供如下技术方案:

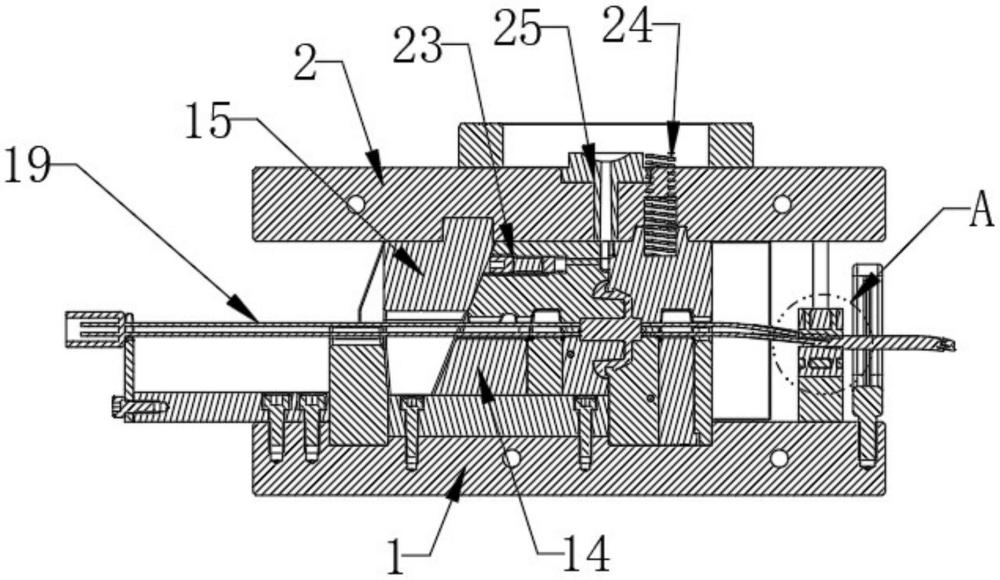

3、包括:后模固定板,后模固定板上方的前模固定板,后模固定板表面固设矩形分布的后模定位导柱,固设在前模固定板表面的前模滑块导向组件,开设在前模滑块导向组件表面且与后模定位导柱位置对应的导向定位孔,

4、后模固定模仁,固设在后模固定板顶部的靠中心位置,后模固定模仁的尺寸与两组前模滑块导向组件之间的空隙相适配;

5、后模滑块,固设于后模固定模仁的前端部,两组前模滑块导向组件之间固设有前模弹块组件,且前模弹块组件的前端部固设有与后模滑块滑动适配的滑块铲基;

6、后模定位块,固设在后模固定模仁的上端部且间距分布设置有两组;

7、后模压线杆,安装在两组后模定位块之间设置两组;

8、模腔,安装于两组后模压线杆之间,且护套的顶部连通连接有流道,流道的顶部连通安装有唧嘴;

9、前模定位块,设置在前模弹块组件的表面;

10、流道弹针,设置于前模定位块的内部;

11、电线,搭在滑块反铲以及两组后模定位块的上部,且电线穿过模腔的腔内,电线的一端连接有护套,另一端设置有搭载台。

12、进一步的,后模固定板的上部固设有后模预压线组件,所述前模固定板的上部通过两组插杆套设有前模预压线组件,前模预压线组件与后模预压线组件在后模固定板与前模固定板结合后处于同一竖直方向上。

13、进一步的,前模预压线组件的表面固设有导杆,且导杆的前端部固设有压线活动块,后模预压线组件的上端部设置有硅胶垫,且硅胶垫的顶部设置有强力磁铁,强力磁铁、硅胶垫以及压线活动块将电线进行夹持。

14、进一步的,流道弹针的前端部抵住流道的侧部,唧嘴的一侧设置有安置于前模固定板内部的开模弹簧。

15、进一步的,两组后模压线杆的上端部均设置有压线槽,且后模压线杆与后模固定模仁的上端部平齐后压线槽与后模定位块的槽位于同一水平高度。

16、进一步的,前模弹块组件的上端部固设有两组滑块斜导柱,后模固定模仁的侧部开设有卸导槽,模腔的腔内形成有模块。

17、与现有技术对比,本实用新型具备以下有益效果:

18、本申请利用前模固定板倒扣在后模固定板的上部,使前模弹块组件与后模固定模仁结合,通过后模定位块、前模定位块以及后模压线杆对双排上下分布的电线夹持,保持上下两排电线的水平,提高两组电线在注塑过程中的稳定,从而提高模块的注塑质量,解决了双排线只能纯手工操作的难点,在模具结构上以机械式结构代替人工操作,固化了运动轨迹,有效地防止了模具的磕碰和压线等不良的产生,同时有效地提升了生产的效率。

技术特征:

1.一种适用于双排线一体注塑密封塞的模具结构,包括:后模固定板(1),后模固定板(1)上方的前模固定板(2),后模固定板(1)表面固设矩形分布的后模定位导柱(3),固设在前模固定板(2)表面的前模滑块导向组件(5),开设在前模滑块导向组件(5)表面且与后模定位导柱(3)位置对应的导向定位孔(11),

2.根据权利要求1所述的一种适用于双排线一体注塑密封塞的模具结构,其特征在于,后模固定板(1)的上部固设有后模预压线组件(9),所述前模固定板(2)的上部通过两组插杆套设有前模预压线组件(10),前模预压线组件(10)与后模预压线组件(9)在后模固定板(1)与前模固定板(2)结合后处于同一竖直方向上。

3.根据权利要求1所述的一种适用于双排线一体注塑密封塞的模具结构,其特征在于,前模预压线组件(10)的表面固设有导杆(26),且导杆(26)的前端部固设有压线活动块(27),后模预压线组件(9)的上端部设置有硅胶垫(29),且硅胶垫(29)的顶部设置有强力磁铁(28),强力磁铁(28)、硅胶垫(29)以及压线活动块(27)将电线(19)进行夹持。

4.根据权利要求1所述的一种适用于双排线一体注塑密封塞的模具结构,其特征在于,流道弹针(23)的前端部抵住流道(20)的侧部,唧嘴(25)的一侧设置有安置于前模固定板(2)内部的开模弹簧(24)。

5.根据权利要求1所述的一种适用于双排线一体注塑密封塞的模具结构,其特征在于,两组后模压线杆(17)的上端部均设置有压线槽(18),且后模压线杆(17)与后模固定模仁(4)的上端部平齐后压线槽(18)与后模定位块(16)的槽位于同一水平高度。

6.根据权利要求1所述的一种适用于双排线一体注塑密封塞的模具结构,其特征在于,前模弹块组件(8)的上端部固设有两组滑块斜导柱(6),后模固定模仁(4)的侧部开设有卸导槽(7),模腔(21)的腔内形成有模块(22)。

技术总结

本技术涉及模具技术领域,且公开了一种适用于双排线一体注塑密封塞的模具结构。后模固定板,后模固定板上方的前模固定板,后模固定板表面固设矩形分布的后模定位导柱,固设在前模固定板表面的前模滑块导向组件,开设在前模滑块导向组件表面且与后模定位导柱位置对应的导向定位孔,后模固定模仁。本申请通过后模定位块、前模定位块以及后模压线杆对双排上下分布的电线夹持,保持上下两排电线的水平,提高两组电线在注塑过程中的稳定,从而提高模块的注塑质量,解决了双排线只能纯手工操作的难点,在模具结构上以机械式结构代替人工操作,固化了运动轨迹,有效地防止了模具的磕碰和压线等不良的产生,同时有效地提升了生产的效率。

技术研发人员:杨春艳,赵江平,袁坡,金章良,吕马强,陈柳英,潘盼盼,王迎春,苏雪琴,张丽,郑锰柯,张伟,梁琰,毛濛濛,张添威,潘石定

受保护的技术使用者:浙江新宝汽车电器有限公司

技术研发日:20230713

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!