一种带多模腔组件的注塑模具的制作方法

本技术属于注塑模具,具体地说是一种带多模腔组件的注塑模具。

背景技术:

1、多模腔注塑模具是一种带有两个或多个模腔的注塑成型生产工艺用模具,注塑成型是指通过注塑机加热熔化原料并喷射入模具的模腔内,经冷却固化后,得到塑胶成型品的一种方法。

2、现有的多模腔注塑模具在使用过程中,由于具有较好的密封性能,在注塑件在多模腔注塑模具内成型后,不便将注塑件从下模内的模腔内取出,导致生产效率降低。

3、综上,因此本实用新型提供了一种带多模腔组件的注塑模具,以解决上述问题。

技术实现思路

1、为了解决上述技术问题,本实用新型提供一种带多模腔组件的注塑模具,以解决现有技术中不便将注塑件从下模内的模腔内取出等问题。

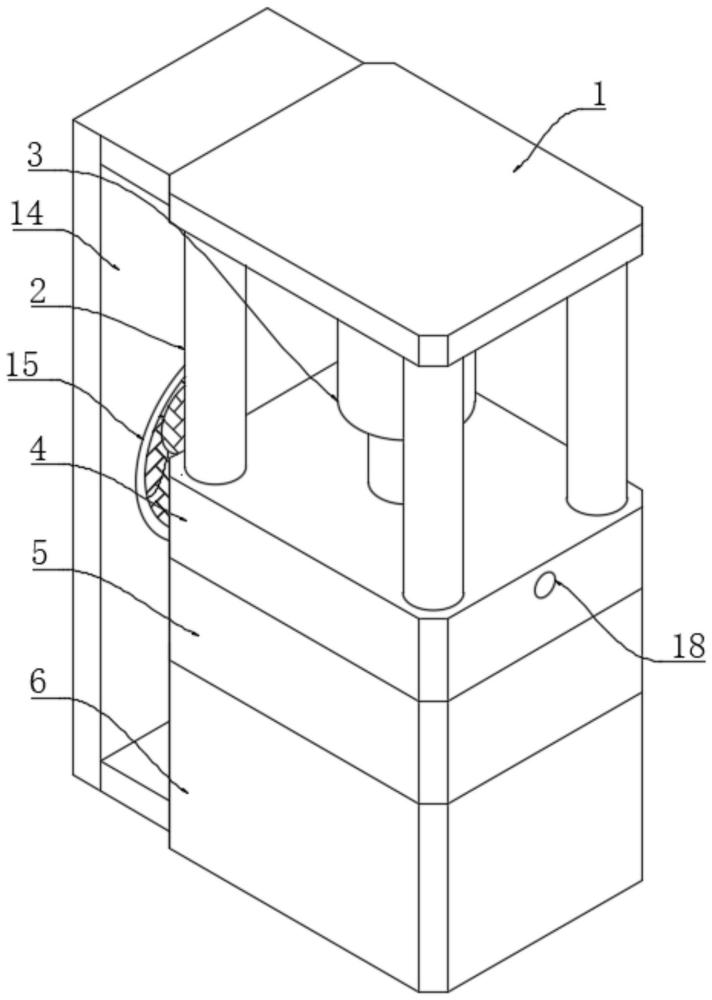

2、一种带多模腔组件的注塑模具,包括顶板,所述顶板的下侧安装有滑动杆,所述滑动杆的下端安装在底座的内部,所述滑动杆的侧面设置有上模和下模,所述下模安装在底座的上侧,所述底座的内部开设有移动槽,所述上模的下侧安装有滑动套,所述滑动套安装在滑动杆的侧面,所述滑动套的一侧安装有连接杆,所述连接杆的上侧安装有连接件,所述连接件的上侧安装有限制板,所述限制板安装在活动槽内,所述活动槽开设在移动杆内,所述移动杆的上侧安装有限制件,所述限制件安装在模腔内,且所述限制件与模腔相贴合。

3、进一步的,所述顶板的一侧安装有安装架,所述安装架的内部安装有吹风机。

4、进一步的,所述顶板的下侧安装有电动伸缩杆,所述电动伸缩杆的下端安装有上模。

5、进一步的,所述上模的一侧设置有注胶孔。

6、进一步的,所述活动槽的长度短于连接件的长度。

7、进一步的,所述模腔底侧的长度至移动槽底侧的长度,大于连接件和移动杆组合在一起的长度。

8、与现有技术相比,本实用新型具有如下有益效果:

9、1、本实用新型通过操控电动伸缩杆,使得电动伸缩杆带动上模上升,使得滑动套带动连接杆移动,使得连接件通过移动杆带动限制件移动,使得限制件可以将注塑件移出模腔,使得操作人员可以方便的将注塑件从下模内的模腔内取出。

10、2、本实用新型通过启动吹风机,使得注塑件可以快速的冷却,方便拿取。

技术特征:

1.一种带多模腔组件的注塑模具,包括顶板(1),其特征在于:所述顶板(1)的下侧安装有滑动杆(2),所述滑动杆(2)的下端安装在底座(6)的内部,所述滑动杆(2)的侧面设置有上模(4)和下模(5),所述下模(5)安装在底座(6)的上侧,所述底座(6)的内部开设有移动槽(7),所述上模(4)的下侧安装有滑动套(8),所述滑动套(8)安装在滑动杆(2)的侧面,所述滑动套(8)的一侧安装有连接杆(9),所述连接杆(9)的上侧安装有连接件(10),所述连接件(10)的上侧安装有限制板(13),所述限制板(13)安装在活动槽(16)内,所述活动槽(16)开设在移动杆(11)内,所述移动杆(11)的上侧安装有限制件(12),所述限制件(12)安装在模腔(17)内,且所述限制件(12)与模腔(17)相贴合。

2.如权利要求1所述一种带多模腔组件的注塑模具,其特征在于:所述顶板(1)的一侧安装有安装架(14),所述安装架(14)的内部安装有吹风机(15)。

3.如权利要求1所述一种带多模腔组件的注塑模具,其特征在于:所述顶板(1)的下侧安装有电动伸缩杆(3),所述电动伸缩杆(3)的下端安装有上模(4)。

4.如权利要求1所述一种带多模腔组件的注塑模具,其特征在于:所述上模(4)的一侧设置有注胶孔(18)。

5.如权利要求1所述一种带多模腔组件的注塑模具,其特征在于:所述活动槽(16)的长度短于连接件(10)的长度。

6.如权利要求1所述一种带多模腔组件的注塑模具,其特征在于:所述模腔(17)底侧的长度至移动槽(7)底侧的长度,大于连接件(10)和移动杆(11)组合在一起的长度。

技术总结

本技术提供一种带多模腔组件的注塑模具,包括顶板,顶板的下侧安装有滑动杆,滑动杆的下端安装在底座的内部,滑动杆的侧面设置有上模和下模,下模安装在底座的上侧,底座的内部开设有移动槽,上模的下侧安装有滑动套,滑动套安装在滑动杆的侧面,滑动套的一侧安装有连接杆,连接杆的上侧安装有连接件,连接件的上侧安装有限制板,限制板安装在活动槽内,活动槽开设在移动杆内;本技术通过操控电动伸缩杆,使得电动伸缩杆带动上模上升,使得滑动套带动连接杆移动,使得连接件通过移动杆带动限制件移动,使得限制件可以将注塑件移出模腔,使得操作人员可以方便的将注塑件从下模内的模腔内取出。

技术研发人员:徐朝伟,徐朝平

受保护的技术使用者:盐城市爱博模塑有限公司

技术研发日:20230717

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!