自动上料机构的EVA发泡成型机的制作方法

本技术涉及eva发泡成型机,具体为自动上料机构的eva发泡成型机。

背景技术:

1、eva发泡成型机具有良好的节能特性,主要采用蒸汽比例减压阀技术,可精确控制,主管道蒸汽压力更稳定,与同类型设备相比,加热时间可减少,能耗降低,所以备受消费者喜爱。

2、但是,传统的eva发泡成型机存在以下缺点:

3、传统的eva发泡成型机在投放物料时都是人工投放eva发泡原料,甚至人工投放前需要对投放的eva发泡原料进行称量,达到理想重量后再进行投放,如此反复,十分繁琐,降低了eva发泡模具的生产效率。

技术实现思路

1、本实用新型的目的在于提供自动上料机构的eva发泡成型机,以解决上述背景技术中提出的统的eva发泡成型机在投放物料时都是人工投放eva发泡原料,甚至人工投放前需要对投放的eva发泡原料进行称量,达到理想重量后再进行投放,如此反复,十分繁琐,降低了eva发泡模具的生产效率的问题。

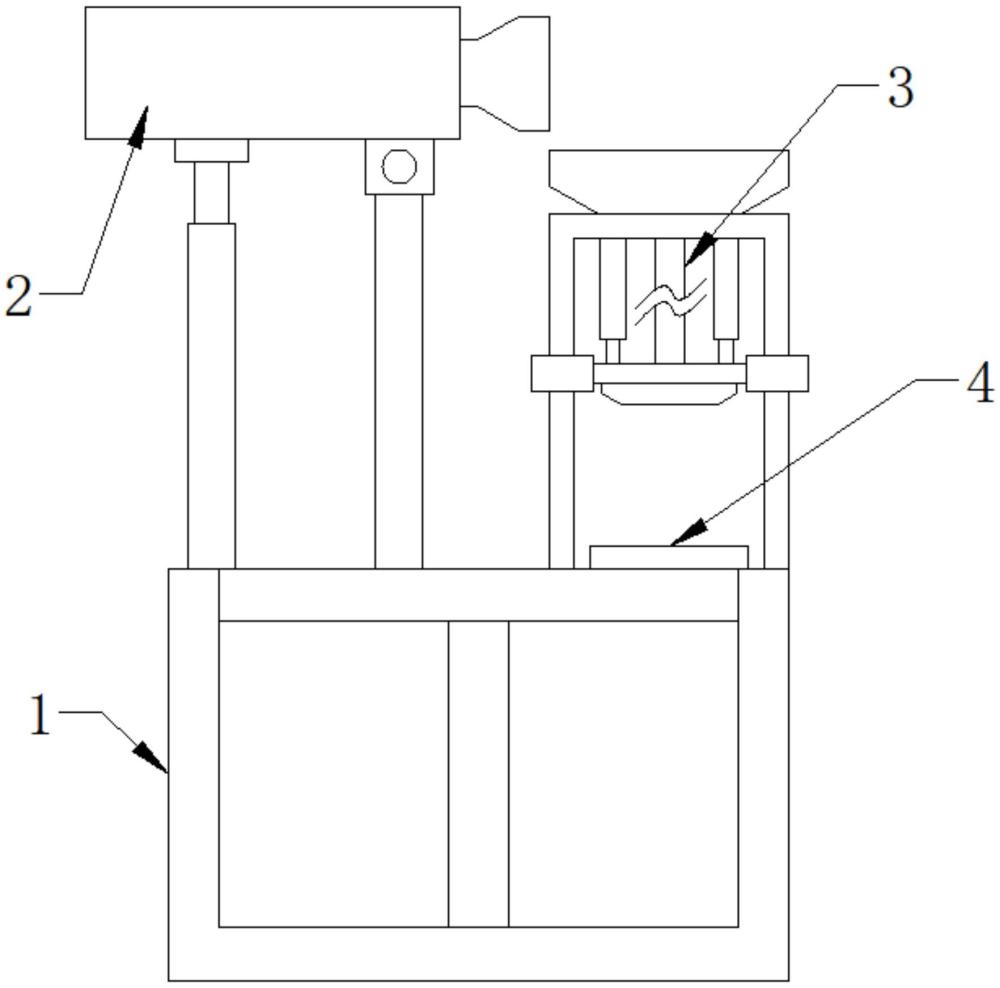

2、为实现上述目的,本实用新型提供如下技术方案:自动上料机构的eva发泡成型机,包括成型机底座,所述成型机底座顶端的一侧固定安装有下模框,所述成型机底座上固定安装有位于下模框外侧的成型架,所述成型架的中部滑动连接有两个升降块,两个所述升降块之间固定安装有安装板,所述安装板的底端固定安装有上模框,所述成型机底座顶端远离下模框的一侧固定安装有上料机构,所述上料机构包括角度座和上料机壳,所述上料机壳底端的一侧与角度座的顶端固定连接,上模框与下模框相互配合对发泡物料进行加工。

3、优选的,所述上料机壳底端远离角度座的一侧开设有活动槽,所述活动槽的内部滑动连接有活动块,所述活动块的底端转动连接有角度气缸,所述上料机壳的一侧固定连通有上料斗,所述角度座的内部转动连接有立杆,角度气缸上电磁阀打开,往角度气缸内输入压缩空气,推动活塞在角度气缸筒内做往复运动,角度气缸进行伸缩运动,角度气缸从活动块的底部进行推动,活动块受到推动力使得其沿着活动槽发生滑动,活动块产生的摩擦力使得上料机壳通过角度座沿着立杆发生角度偏转,使得发泡物料从上料机壳输送至上料斗内。

4、优选的,所述角度气缸的固定端和立杆的底端均与成型机底座固定连接,上料机构通过角度气缸和立杆安装在成型机底座上。

5、优选的,所述成型架的顶端固定安装有物料斗,所述物料斗的底端固定连通有延伸至上模框内部的输送软管,上料斗内的物料倾倒在物料斗内,物料斗将发泡物料通过输送软管输送至上模框内。

6、优选的,所述成型架内壁顶端的两侧均固定安装有升降气缸,两个所述升降气缸的活动端分别与安装板顶端的两侧固定连接,升降气缸上电磁阀打开,往升降气缸内输入压缩空气,推动活塞在升降气缸筒内做往复运动,升降气缸进行伸缩运动,升降气缸从安装板的顶部进行推动,安装板带动升降块沿着成型架发生滑动,对上模框的高度进行调整。

7、优选的,所述上料机壳的内部固定安装有重量传感器,重量传感器对上料机壳内的物料进行称重,便于eva加工人员了解投放物料的多少。

8、与现有技术相比,本实用新型的有益效果是:

9、通过设置上料机构,角度气缸从活动块的底部进行推动,使得活动块沿着活动槽发生滑动,上料机壳带动角度座沿着立杆发生角度偏转,此时发泡物料通过上料机壳输送至上料斗,取代传统的人工上料,且重量传感器对上料机壳内的物料多少进行称重,取代人工称重的步骤,简化上料流程,提高发泡成型机的制备效率。

技术特征:

1.自动上料机构的eva发泡成型机,包括成型机底座(1),其特征在于:所述成型机底座(1)顶端的一侧固定安装有下模框(4),所述成型机底座(1)上固定安装有位于下模框(4)外侧的成型架(6),所述成型架(6)的中部滑动连接有两个升降块(8),两个所述升降块(8)之间固定安装有安装板(9),所述安装板(9)的底端固定安装有上模框(7),所述成型机底座(1)顶端远离下模框(4)的一侧固定安装有上料机构(2),所述上料机构(2)包括角度座(24)和上料机壳(21),所述上料机壳(21)底端的一侧与角度座(24)的顶端固定连接。

2.根据权利要求1所述的自动上料机构的eva发泡成型机,其特征在于:所述上料机壳(21)底端远离角度座(24)的一侧开设有活动槽(28),所述活动槽(28)的内部滑动连接有活动块(27),所述活动块(27)的底端转动连接有角度气缸(26),所述上料机壳(21)的一侧固定连通有上料斗(23),所述角度座(24)的内部转动连接有立杆(25)。

3.根据权利要求2所述的自动上料机构的eva发泡成型机,其特征在于:所述角度气缸(26)的固定端和立杆(25)的底端均与成型机底座(1)固定连接。

4.根据权利要求1所述的自动上料机构的eva发泡成型机,其特征在于:所述成型架(6)的顶端固定安装有物料斗(5),所述物料斗(5)的底端固定连通有延伸至上模框(7)内部的输送软管(3)。

5.根据权利要求1所述的自动上料机构的eva发泡成型机,其特征在于:所述成型架(6)内壁顶端的两侧均固定安装有升降气缸(10),两个所述升降气缸(10)的活动端分别与安装板(9)顶端的两侧固定连接。

6.根据权利要求1所述的自动上料机构的eva发泡成型机,其特征在于:所述上料机壳(21)的内部固定安装有重量传感器(22)。

技术总结

本技术公开了自动上料机构的EVA发泡成型机,包括成型机底座,成型机底座顶端的一侧固定安装有下模框,成型机底座上固定安装有位于下模框外侧的成型架,成型架的中部滑动连接有两个升降块,两个升降块之间固定安装有安装板,安装板的底端固定安装有上模框,本技术自动上料机构的EVA发泡成型机,通过设置上料机构,角度气缸从活动块的底部进行推动,使得活动块沿着活动槽发生滑动,上料机壳带动角度座沿着立杆发生角度偏转,此时发泡物料通过上料机壳输送至上料斗,取代传统的人工上料,且重量传感器对上料机壳内的物料多少进行称重,取代人工称重的步骤,简化上料流程,提高发泡成型机的制备效率。

技术研发人员:蔡声锰

受保护的技术使用者:福建省东浦科技实业有限公司

技术研发日:20230727

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!