超声波焊接复合设备的制作方法

本技术涉及电池生产设备,特别涉及一种超声波焊接复合设备。

背景技术:

1、叠片型锂电池电芯是将正极极片和负极极片进行依次堆叠而成的,正极极片和负极极片之间通过隔膜相分隔。目前对锂电池叠片时,通常采用如下堆叠方式:一种是将放卷出的隔膜料带在机构作用下进行“z”字形往复折叠,以形成多个隔膜夹层,正负极片依次放置于不同的夹层中,采用该种方式,对隔膜的张力控制要求高,隔膜易打皱,且对极片周侧的包裹性较差,存在极片错位、掉粉风险;另一种是热复合叠片,该种方式是通过对隔膜进行加热,以使隔膜和极片复合在一起,采用该种方式,能耗高,对隔膜材质有特定要求,且隔膜大面积加热加压会对隔膜的性能产生影响。

2、因此,有必要对现有技术予以改良以克服现有技术中的所述缺陷。

技术实现思路

1、本实用新型的目的在于提供一种在叠片前对隔膜和极片进行复合的超声波焊接复合设备,能够避免隔膜打皱、错位和掉粉,且能耗低,对隔膜的性能影响较小。

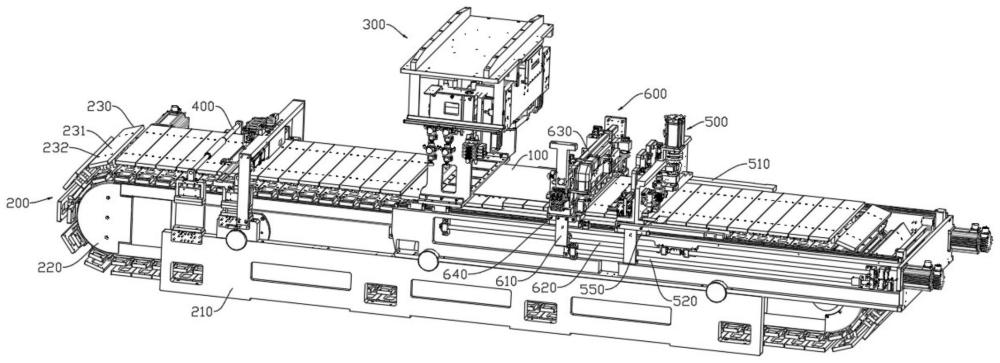

2、本实用新型的目的是通过以下技术方案实现:一种超声波焊接复合设备,包括:

3、输送线,用于输送层叠料带,所述层叠料带包括沿着所述输送线的输送方向间隔排布的多片极片和分别层叠在所述极片上下侧的上隔膜和下隔膜;

4、超声波焊接机构,设置在所述输送线的输送路径上,且适于将所述极片周侧的所述上隔膜和所述下隔膜进行超声波焊接,以形成封装所述极片的袋体;

5、牵引机构,设置在所述超声波焊接机构的下游,且适于对焊接后的所述层叠料带进行牵引;

6、裁切机构,设置在所述超声波焊接机构和所述牵引机构之间,且适于对受到牵引的所述层叠料带进行裁切。

7、进一步地,所述超声波焊接机构包括:

8、第一安装架,设置在所述输送线的机架上;

9、超声波焊头,位于所述输送线上方;

10、第一升降驱动件,设置在所述第一安装架上,且适于驱动所述超声波焊头沿着竖直方向升降;

11、焊接底板,固定在所述第一安装架的底部,且与所述超声波焊头相对设置;

12、其中,所述层叠料带适于在所述输送线的输送下流经所述焊接底板,所述超声波焊头适于对所述焊接底板上的所述层叠料带进行焊接。

13、进一步地,所述超声波焊头数量有多个,且沿着所述层叠料带的宽度方向间隔布置。

14、进一步地,每个所述超声波焊头均间隔设置有多个焊接部,当所述极片置于所述焊接底板上时,多个所述焊接部在竖直方向上的投影围设在所述极片的外周。

15、进一步地,所述输送线为环形导轨输送线,所述输送线包括:

16、环形导轨,固定在所述机架上;

17、支撑件,用于承载所述层叠料带,所述支撑件数量有多个,且可滑动地均匀分布在所述环形导轨上,多个所述支撑件配合形成输送部分和位于所述输送部分下方的回流部分;

18、驱动结构,适于驱动所述支撑件沿着所述环形导轨滑动;

19、其中,所述环形导轨对应所述焊接底板的区域向下凹陷,所述焊接底板设置在处于低位的所述支撑件上方,所述焊接底板的上端面的高度不高于处于高位的所述支撑件的支撑端面的高度。

20、进一步地,所述支撑件为真空吸附结构,所述支撑件的支撑端面上开设有用于吸附所述层叠料带的吸附孔。

21、进一步地,所述牵引机构包括:

22、第二安装架,活动设置在所述输送线的机架上;

23、第一横移组件,设置在所述机架上,且适于驱动所述第二安装架沿着所述输送线的输送方向移动;

24、夹持组件,适于夹持或松开所述层叠料带;

25、第二升降驱动件,设置在所述第二安装架上,且适于驱动所述夹持组件沿着竖直方向升降。

26、进一步地,所述裁切机构包括:

27、第三安装架,活动设置在所述输送线的机架上;

28、第二横移组件,设置在所述机架上,且适于驱动所述第三安装架沿着所述输送线的输送方向移动;

29、切刀组件,设置在所述第三安装架上,且适于对所述层叠料带进行裁切。

30、进一步地,所述裁切机构还包括设置在所述第三安装架上的压紧组件,所述压紧组件位于所述切刀组件上游,且用于紧压所述层叠料带。

31、进一步地,所述超声波焊接复合设备包括设置在所述超声波焊接机构上游的压辊机构,所述压辊机构适于紧压所述层叠料带。

32、与现有技术相比,本实用新型具有如下有益效果:本实用新型采用超声波焊接机构实现上隔膜和下隔膜的焊接,能耗低,对隔膜材质无特定要求,且不会对隔膜进行大面积加热加压,确保隔膜性能;此外,由于极片封装在袋体中,对极片周侧的包裹性佳,在后续叠片过程中,极片无错位、掉粉风险;通过设置牵引机构配合裁切机构,牵引机构适于对焊接后的层叠料带进行牵引,以可靠地张紧层叠料带,裁切机构适于对受到牵引的层叠料带进行裁切,以形成包含至少一片极片的极片单元,当在后续进行叠片操作时,只需将与该极片单元极性相反的另一极片与该极片单元进行层叠即可,因而叠片过程中隔膜无需“z”字形往复折叠,对隔膜张力控制要求低,隔膜不易打皱。

技术特征:

1.一种超声波焊接复合设备,其特征在于,包括:

2.如权利要求1所述的超声波焊接复合设备,其特征在于,所述超声波焊接机构(300)包括:

3.如权利要求2所述的超声波焊接复合设备,其特征在于,所述超声波焊头(320)数量有多个,且沿着所述层叠料带(100)的宽度方向间隔布置。

4.如权利要求3所述的超声波焊接复合设备,其特征在于,每个所述超声波焊头(320)均间隔设置有多个焊接部(321),当所述极片(110)置于所述焊接底板(340)上时,多个所述焊接部(321)在竖直方向上的投影围设在所述极片(110)的外周。

5.如权利要求2所述的超声波焊接复合设备,其特征在于,所述输送线(200)为环形导轨输送线,所述输送线(200)包括:

6.如权利要求5所述的超声波焊接复合设备,其特征在于,所述支撑件(230)为真空吸附结构,所述支撑件(230)的支撑端面(231)上开设有用于吸附所述层叠料带(100)的吸附孔(232)。

7.如权利要求1所述的超声波焊接复合设备,其特征在于,所述牵引机构(500)包括:

8.如权利要求1所述的超声波焊接复合设备,其特征在于,所述裁切机构(600)包括:

9.如权利要求8所述的超声波焊接复合设备,其特征在于,所述裁切机构(600)还包括设置在所述第三安装架(610)上的压紧组件,所述压紧组件位于所述切刀组件(630)上游,且用于紧压所述层叠料带(100)。

10.如权利要求1所述的超声波焊接复合设备,其特征在于,所述超声波焊接复合设备包括设置在所述超声波焊接机构(300)上游的压辊机构(400),所述压辊机构(400)适于紧压所述层叠料带(100)。

技术总结

本技术公开了一种超声波焊接复合设备,包括:输送线,用于输送层叠料带,所述层叠料带包括沿着所述输送线的输送方向间隔排布的多片极片和分别层叠在所述极片上下侧的上隔膜和下隔膜;超声波焊接机构,设置在所述输送线的输送路径上,且适于将所述极片周侧的所述上隔膜和所述下隔膜进行超声波焊接,以形成封装所述极片的袋体;牵引机构,设置在所述超声波焊接机构的下游,且适于对焊接后的所述层叠料带进行牵引;裁切机构,设置在所述超声波焊接机构和所述牵引机构之间,且适于对受到牵引的所述层叠料带进行裁切。本技术能够避免隔膜打皱、错位和掉粉,且能耗低,对隔膜的性能影响较小。

技术研发人员:孙丰,刘振

受保护的技术使用者:苏州赛腾精密电子股份有限公司

技术研发日:20230804

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!