一种注塑件铝圈自动上料装置的制作方法

本技术涉及注塑件加工,具体涉及一种注塑件铝圈自动上料装置。

背景技术:

1、注塑件是指由注塑机生产的各种注塑产品,包括各种包括件、零件等。对于含有铝圈的注塑件而言,在每次注塑成型前需先将铝圈装配在模具柱塞上,铝圈嵌入时要求位置精准,同时为了防止模具被损坏,铝圈嵌入时不允许出现掉落、倾斜等异常,且在注塑件自动收料时不允许出现夹伤、碰伤等异常。对于这种需要在塑料件内嵌入金属件的工件而言,其上料至模具内的方式有人工和机械手抓取等方式,其中手动上料引入了过多人工干预,不利于生产效率和生产质量的提升;同时机械手放入的方式,需历经抓取、放料、移动等工序,尤其是对于单一工件抓取的机械手而言,速度较慢,导致产品的注塑效率得不到保障。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种可实现多个工件的自动上料目的,有利于生产效率和生产质量的提升的注塑件铝圈自动上料装置,具体技术方案如下:

2、一种注塑件铝圈自动上料装置,包括圆震动筛以及设置在圆震动筛输出端的直震动筛,还包括设置在直震动筛输出端的错位机构,所述错位机构包括内设有若干工位且能够分别将各工位移动至直震动筛输出端的承接位以及用于检测所述承接位有无工件的检测开关。

3、优选的,还包括底座以及固设在底座顶部的安装台,所述直震动筛固设在安装台顶部。

4、优选的,所述错位机构还包括设置在直震动筛输出端的安装支架以及设置在安装支架上用于驱动承接位移动的驱动组件。

5、优选的,所述安装支架包括对称设置在底座两侧的安装座、对称固设在两安装座顶部的安装板、对称固设在两安装板顶部的支撑板以及垂直于工件输送方向固设在两支撑板之间的横板。

6、优选的,所述检测开关设置在直震动筛输出端的横板上。

7、优选的,所述驱动组件包括垂直于工件输送方向固设在两安装板之间的下错位气缸以及设置在下错位气缸输出端的上错位气缸,所述承接位设置在上错位气缸输出端。

8、优选的,所述承接位包括工位板以及若干个开设在工位板上用于承接工件的工位槽。

9、优选的,所述的注塑件铝圈自动上料装置还包括工作台以及设置在工作台顶部的防护箱。

10、由以上技术方案可知,本实用新型具有如下有益效果:本实用新型中,工件放入圆震动筛内,工件由圆震动筛出料,进而经直震动筛送出至错位机构,检测开关输出信号使得错位机构动作,带动承接位的工位依次动作至与直震动筛输出端位置对应,用以承接来料,而后通过外界的机械手取料,并将成品放在流水线上,完成后进入下一个循环,由此可实现多个工件的自动上料目的,有利于生产效率和生产质量的提升,解决了内嵌有铝圈的注塑件产品的自动化生产问题。

技术特征:

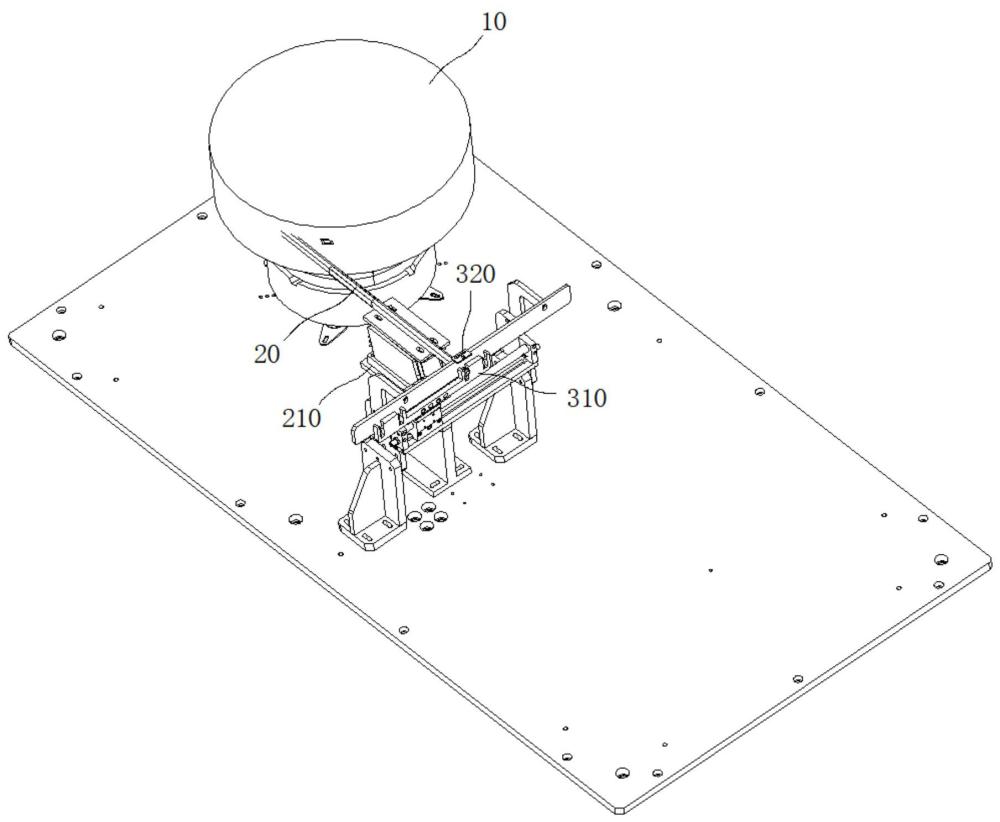

1.一种注塑件铝圈自动上料装置,包括圆震动筛(10)以及设置在圆震动筛输出端的直震动筛(20),其特征在于,还包括设置在直震动筛输出端的错位机构,所述错位机构包括内设有若干工位且能够分别将各工位移动至直震动筛输出端的承接位(310)以及用于检测所述承接位有无工件的检测开关(320);

2.根据权利要求1所述的注塑件铝圈自动上料装置,其特征在于,还包括底座(210)以及固设在底座顶部的安装台(220),所述直震动筛(20)固设在安装台顶部。

3.根据权利要求1所述的注塑件铝圈自动上料装置,其特征在于,所述检测开关(320)设置在直震动筛(20)输出端的横板(334)上。

4.根据权利要求1所述的注塑件铝圈自动上料装置,其特征在于,所述承接位(310)包括工位板(311)以及若干个开设在工位板上用于承接工件的工位槽(312)。

5.根据权利要求1所述的注塑件铝圈自动上料装置,其特征在于,所述的注塑件铝圈自动上料装置还包括工作台(40)以及设置在工作台顶部的防护箱(50)。

技术总结

本技术提供一种注塑件铝圈自动上料装置,包括圆震动筛以及设置在圆震动筛输出端的直震动筛,还包括设置在直震动筛输出端的错位机构,所述错位机构包括内设有若干工位且能够分别将各工位移动至直震动筛输出端的承接位以及用于检测所述承接位有无工件的检测开关,所述直震动筛还包括底座以及固设在底座顶部的安装台,所述直震动筛固设在安装台顶部,所述错位机构还包括设置在直震动筛输出端的安装支架以及设置在安装支架上用于驱动承接位移动的驱动组件,本技术通过在直震动筛的输出端设置多个工位,利用错位机构将工位依次错位以承接来料,可实现一次性对多个工件上料的目的,有利于生产效率和生产质量的提升。

技术研发人员:曹津东,华厚根,梁富金,金雷,代玉,方义

受保护的技术使用者:安庆帝伯粉末冶金有限公司

技术研发日:20230808

技术公布日:2024/7/23

- 还没有人留言评论。精彩留言会获得点赞!