一种注塑模具的零度脱模机构的制作方法

本技术涉及注塑模具,尤其是涉及一种注塑模具的零度脱模机构。

背景技术:

1、注射模塑工艺被广泛地用于生产成本低并且相对较复杂的零件。注射模塑的一个益处是其生产大量相同零件的能力。然而,注射模塑工艺要求工件(零件)的设计遵循非常具体的准则,以便实现无缺陷的可制造性。注射模塑工艺将某些约束施加于制造工艺,诸如均匀的壁厚、圆角、脱模斜度角度等。

2、正常的产品,其表面都要有一定的拔模角,拔模角也就是脱模角,是为了方便出模而在模腔设计的斜度。由于现有的充电头外壳,外壳的表面都是垂直面,直接使用顶针将外壳顶出后,由于硬顶外壳会导致外壳表面划伤;后续需要进行抛光打磨才能进行使用,生产工艺步骤多,导致生产效率低。

3、因此,需要研究一种新的技术方案来解决上述问题。

技术实现思路

1、有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种注塑模具的零度脱模机构,有效地解决现有技术中用于成型充电头外壳的注塑模具,因结构存在缺陷而出现容易划伤外壳情况,使得生产工艺步骤多,导致出现生产效率低的技术问题。

2、为实现上述目的,本实用新型采用如下之技术方案:

3、一种注塑模具的零度脱模机构,包括:

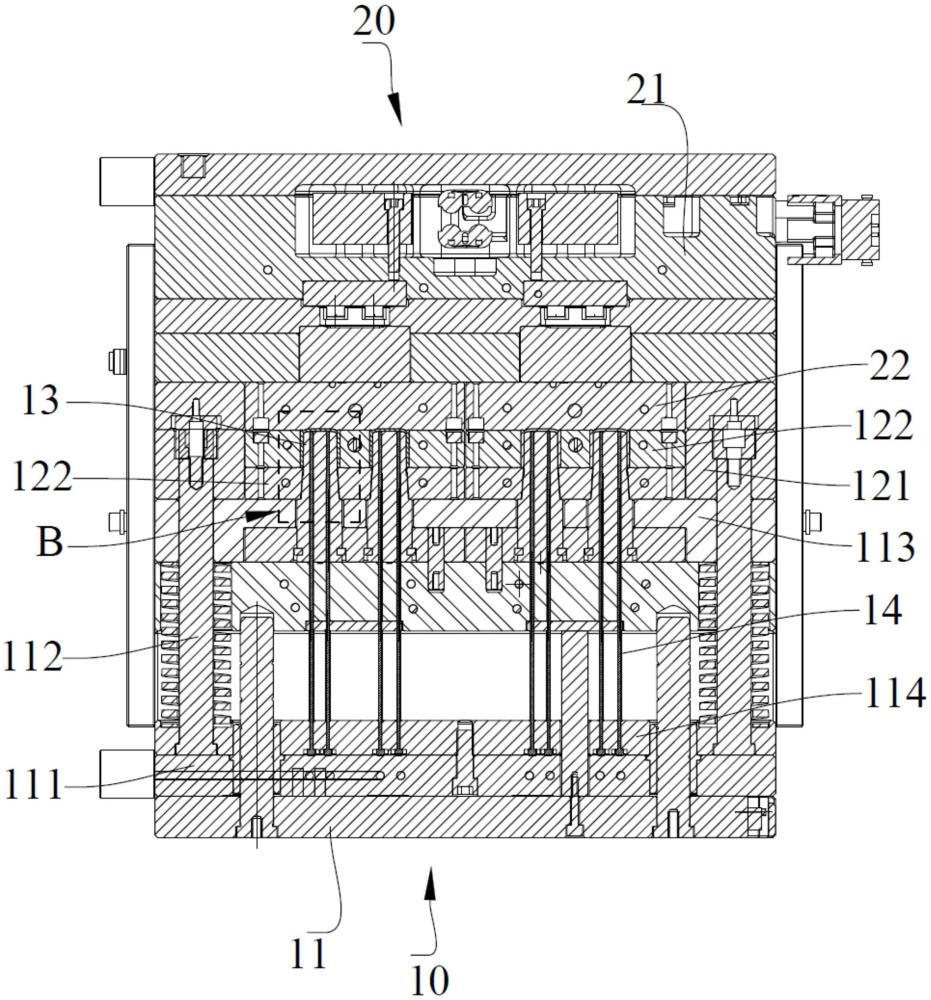

4、下模座,所述下模座包括有第一基板、可上下移动安装于第一基板的下模仁、固定安装于第一基板的内芯以及可移动安装于第一基板的顶针;所述下模仁安装于第一基板的上表面,下模仁具有贯穿其上下表面的第一通腔,内芯能够进入第一通腔并构成一个用于成型充电头侧壳的第一成型腔,顶针顶部具有多个吹气孔,多个吹气孔能够进入第一成型腔进行吹气;

5、上模座,所述上模座可移动安装于下模座上表面,所述上模座具有第二基板以及固定安装于第二基板下表面的上模仁,上模仁的下表面具有用于充电头顶壳的第二成型腔,上模仁和下模仁合模能够成型充电头壳体。

6、本申请提供的一种注塑模具的零度脱模机构有益效果在于:上模仁和下模仁合模完成注塑后,首先作用内芯退出第一通腔,然后气体经由顶针的吹气孔吹向充电头侧壳的表面,使得充电头侧壳得到冷缩效果,让充电池侧壳与第一成型腔的侧壁完成分离而脱模;与现有技术相比,由于开模时,事先将内芯抽离,而不会作用充电头壳体,后续对充电头壳体吹气口让其冷缩而脱模,从而能够减少充电头壳体出模时,因硬顶充电头壳体而造成的划伤,实现零度出模,后续也不需要对充电头壳体进行抛光打磨,从而减少生产工艺步骤,进而提高生产效率。

7、作为一种优选方案:下模仁两侧安装有第一支撑块,第一基板安装有第一顶板,第一顶板上表面安装有第一顶柱,第一顶柱能够抵靠第一支撑块的下表面以作用下模仁上移。

8、作为一种优选方案:第一基板上表面安装有第一支撑板,内芯固定安装于第一支撑板的上表面,第一顶柱用于作用下模仁上移时,内芯退出第一通腔。

9、作为一种优选方案:下模仁还包括有第一垫块,上模仁叠设在第一垫块的上表面;第一垫块设置贯穿其上下表面的第一避让通腔,第一避让通腔的侧壁面自上而下向外倾斜设置;内芯具有自上而下具有成型段、密封段以及固定段,固定段安装于第一支撑板;合模时,成型段设于第一通腔,密封段设于第一避让通腔,密封段的外侧面自上而下倾斜设置。

10、作为一种优选方案:第一顶板上表面可移动安装有第二顶板,顶针固定安装于第二顶板并向第二顶板上方延伸;内芯设置有贯穿其上下表面的第一避让孔,顶针能够穿过该第一避让孔伸出或缩回。

11、作为一种优选方案:第一顶板具有第一气道、连通第一气道的第一进气口以及连通第一气道的第一出气口,第一出气口贯穿第一顶板的上表面;顶针具有连通吹气孔的第二气道,顶针的底部具有连通第二气道的第二进气口,第二顶板与第一顶板叠设时,第二进气口与第一出气口连通。

12、作为一种优选方案吹气孔设于顶针的侧面,至少具有上下间隔设置的两个,每一吹气孔面向充电头侧壳的表面。

13、作为一种优选方案:吹气孔自内而外向上倾斜设置,该吹气孔的倾斜角度是30度至65度。

14、作为一种优选方案:第二基板设置有浇注口以及与浇注口连通的浇注流道,浇注流道连通第二成型腔。

技术特征:

1.一种注塑模具的零度脱模机构,其特征在于:包括:

2.根据权利要求1所述的一种注塑模具的零度脱模机构,其特征在于:所述下模仁(12)两侧安装有第一支撑块(121),第一基板(11)安装有第一顶板(111),第一顶板(111)上表面安装有第一顶柱(112),第一顶柱(112)能够抵靠第一支撑块(121)的下表面以作用下模仁(12)上移。

3.根据权利要求2所述的一种注塑模具的零度脱模机构,其特征在于:所述第一基板(11)上表面安装有第一支撑板(113),内芯(13)固定安装于第一支撑板(113)的上表面,第一顶柱(112)用于作用下模仁(12)上移时,内芯(13)退出第一通腔。

4.根据权利要求3所述的一种注塑模具的零度脱模机构,其特征在于:所述下模仁(12)还包括有第一垫块(122),下模仁(12)叠设在第一垫块(122)的上表面;

5.根据权利要求2至4任一项所述的一种注塑模具的零度脱模机构,其特征在于:所述第一顶板(111)上表面可移动安装有第二顶板(114),顶针(14)固定安装于第二顶板(114)并向第二顶板(114)上方延伸;所述内芯(13)设置有贯穿其上下表面的第一避让孔(131),顶针(14)能够穿过该第一避让孔(131)伸出或缩回。

6.根据权利要求5所述的一种注塑模具的零度脱模机构,其特征在于:所述第一顶板(111)具有第一气道(1111)、连通第一气道(1111)的第一进气口(1112)以及连通第一气道(1111)的第一出气口(1113),第一出气口(1113)贯穿第一顶板(111)的上表面;

7.根据权利要求6所述的一种注塑模具的零度脱模机构,其特征在于:所述吹气孔(141)设于顶针(14)的侧面,至少具有上下间隔设置的两个,每一吹气孔(141)面向充电头侧壳(31)的表面。

8.根据权利要求7所述的一种注塑模具的零度脱模机构,其特征在于:所述吹气孔(141)自内而外向上倾斜设置,该吹气孔(141)的倾斜角度是30度至65度。

9.根据权利要求1所述的一种注塑模具的零度脱模机构,其特征在于:所述第二基板(21)设置有浇注口(211)以及与浇注口(211)连通的浇注流道,浇注流道连通第二成型腔(23)。

技术总结

本技术涉及注塑模具技术领域,尤其是涉及一种注塑模具的零度脱模机构;包括有下模座以及上模座,下模座具有下模仁以及内芯,下模仁具有贯穿其上下表面的第一通腔,内芯能够进入第一通腔并构成第一成型腔,顶针顶部具有多个吹气孔,多个吹气孔能够进入第一成型腔进行吹气;上模座具有上模仁,上模仁具有第二成型腔,上模仁和下模仁合模能够成型充电头壳体。与现有技术相比,由于开模时,事先将内芯抽离,而不会作用充电头壳体,后续对充电头壳体吹气口让其冷缩而脱模,从而能够减少充电头壳体出模时,因硬顶充电头壳体而造成的划伤,实现零度出模,后续也不需要对充电头壳体进行抛光打磨,从而减少生产工艺步骤,进而提高生产效率。

技术研发人员:杨民杰,江帆

受保护的技术使用者:东莞市荣昌盛航空科技有限公司

技术研发日:20230818

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!