一种带有脱泡功能的吹塑机的制作方法

本技术主要涉及吹塑机的,具体为一种带有脱泡功能的吹塑机。

背景技术:

1、吹塑机也称中空吹塑,一种发展迅速的塑料加工方法,热塑性树脂经挤出或注射成型得到的管状塑料型坯,趁热(或加热到软化状态)置于对开模中,闭模后立即在型坯内,通入压缩空气,使塑料型坯吹胀而紧贴在模具内壁上,经冷却脱模,即得到各种中空制品。

2、根据申请号cn202021343251.7提供的一种带有脱泡功能的吹塑机,包括加工机舱,加工机舱的顶部固定安装有支撑台,支撑台顶部的一端固定安装有除气泡装置,除气泡装置顶部的中部固定安装有物料补给斗,除气泡装置的一侧固定安装有电机,支撑台顶部的外围固定安装有护栏,除气泡装置的另一端固安装有管道,管道的一侧固定连接有缓存保温器,缓存保温器的一侧固定安装有注塑器。该带有脱泡功能的吹塑机,通过除气泡装置对物料进行二次加工,实现了将物料颗粒细化并将物料内的气体抽取排出的效果,解决了气泡使得产品外壁厚度变小容易导致外壁在还未完全硬化时候被气压吹破的问题,提高了设备的高效性。

3、但上述装置管道内的研磨装置对料胚的挤压搅拌混合并不彻底,人有可能会造成气泡的产生。

技术实现思路

1、基于此,本实用新型的目的是提供一种带有脱泡功能的吹塑机,以解决上述背景技术中提出的技术问题。

2、为实现上述目的,本实用新型提供如下技术方案:

3、一种带有脱泡功能的吹塑机,包括设置在合模机构上方的下料部件,所述下料部件包括真空盒,穿设于所述真空盒顶部的原料仓,穿设于所述真空盒侧壁的一侧的下料管道,套设于所述下料管道侧壁的热熔箱,设于所述下料管道一端的泻料头,设于所述干燥箱顶部的料仓;所述下料管道内部设有挤压部件,所述泻料头内部设有输送部件。

4、优选的,所述下料管道内部且靠近设有泻料头一端设有锥形孔,所述下料管道顶部一端与所述原料仓底部连接。

5、优选的,所述挤压部件包括穿设于所述下料管道侧壁的锥形杆,以及螺旋环绕于所述锥形杆外壁的螺纹环。

6、优选的,所述真空盒顶部一侧穿设有真空泵,所述真空盒侧壁穿设于有电机,所述电机执行端与所述锥形杆侧壁连接。

7、优选的,所述泻料头底部设有加热箱。

8、优选的,所述输送部件包括设于所述泻料头内部的球体,以及设于所述球体一侧的圆柱,以及连通内部的空腔,所述空腔与所述锥形孔连通。

9、优选的,所述泻料头内壁与所述泻料头以及圆柱间隙配合。

10、综上所述,本技术方案主要具有以下有益效果:

11、本实用新型中,料仓流出的料胚先通过的干燥箱对原料表面进行初步的干燥处理,去除表面的水分,避免原料潮湿对后续吹塑工作中产生气泡影响产品质量;挤压部件将熔化的料胚进行慢慢的挤压融合,去除融合产生的气体,随后将融合后的料胚输送至泻料头,并通过内部设置的部件对料胚进行二次的挤压融合保证料胚内部不存在气体,从而达到脱泡功能,保证产品的质量以及外观。

12、附图说明

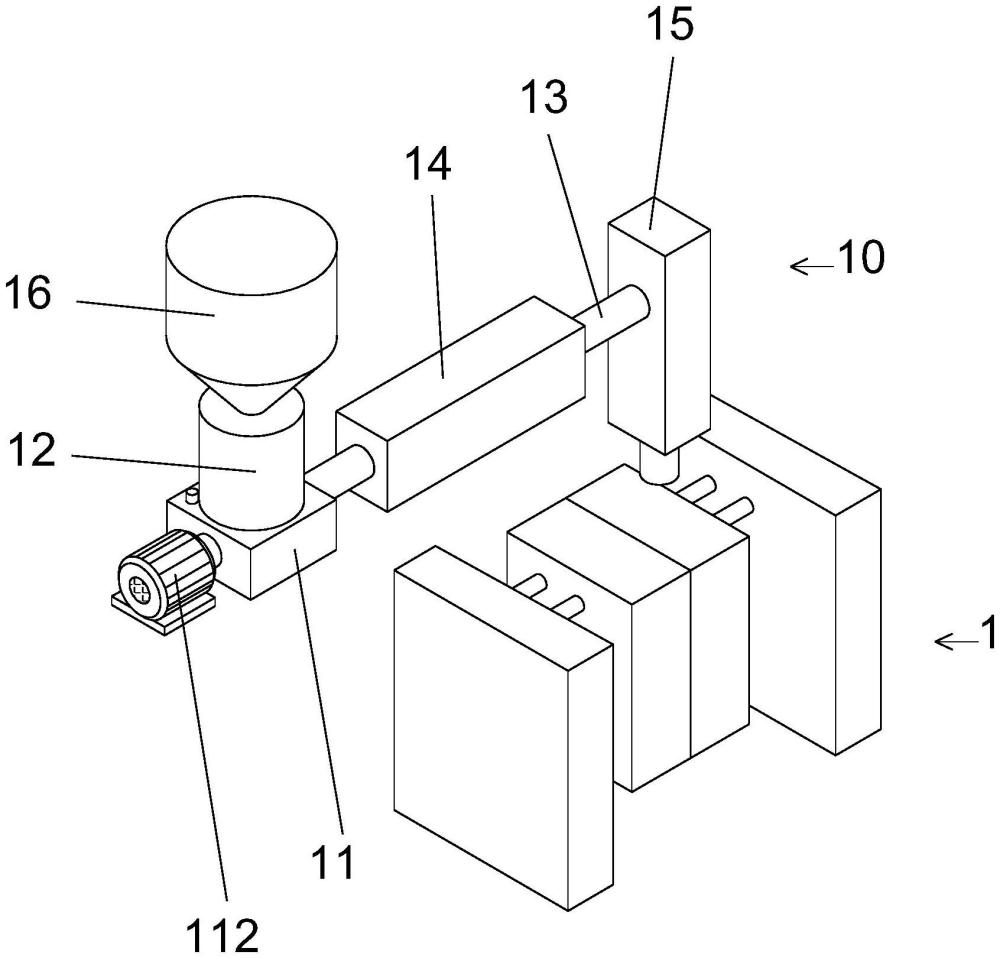

13、图1为本实用新型的整体结构轴测图;

14、图2为本实用新型的挤压部件结构剖视图;

15、图3为本实用新型的输送部件结构剖视图。

技术特征:

1.一种带有脱泡功能的吹塑机,包括设置在合模机构上方的下料部件(10),其特征在于,所述下料部件(10)包括真空盒(11),穿设于所述真空盒(11)顶部的干燥箱(12),穿设于所述真空盒(11)侧壁的一侧的下料管道(13),套设于所述下料管道(13)侧壁的热熔箱(14),设于所述下料管道(13)一端的泻料头(15),设于所述干燥箱(12)顶部的原料仓(16);所述下料管道(13)内部设有挤压部件(20),所述泻料头(15)内部设有输送部件(30)。

2.根据权利要求1所述的一种带有脱泡功能的吹塑机,其特征在于,所述下料管道(13)内部且靠近设有泻料头(15)一端设有锥形孔(131),所述下料管道(13)顶部一端与所述干燥箱(12)底部连通。

3.根据权利要求1所述的一种带有脱泡功能的吹塑机,其特征在于,所述挤压部件(20)包括穿设于所述下料管道(13)侧壁的锥形杆(21),以及螺旋环绕于所述锥形杆(21)外壁的螺纹环(22)。

4.根据权利要求3所述的一种带有脱泡功能的吹塑机,其特征在于,所述真空盒(11)顶部一侧穿设有真空泵(111),所述真空盒(11)侧壁穿设于有电机(112),所述电机(112)执行端与所述锥形杆(21)侧壁连接。

5.根据权利要求1所述的一种带有脱泡功能的吹塑机,其特征在于,所述泻料头(15)底部设有加热箱(151)。

6.根据权利要求2所述的一种带有脱泡功能的吹塑机,其特征在于,所述输送部件(30)包括设于所述泻料头(15)内部的球体(31),以及设于所述球体(31)一侧的圆柱(32),以及连通内部的空腔(33),所述空腔(33)与所述锥形孔(131)连通。

7.根据权利要求1所述的一种带有脱泡功能的吹塑机,其特征在于,所述泻料头(15)内壁与所述泻料头(15)以及圆柱(32)间隙配合。

技术总结

本技术公开了一种带有脱泡功能的吹塑机,涉及吹塑机的技术领域,包括设置在合模机构上方的下料部件,所述下料部件包括真空盒,穿设于所述真空盒顶部的原料仓,穿设于所述真空盒侧壁的一侧的下料管道,套设于所述下料管道侧壁的热熔箱,设于所述下料管道一端的泻料头,设于所述干燥箱顶部的料仓;所述下料管道内部设有挤压部件,所述泻料头内部设有输送部件。本技术能够对料胚进行充分的熔化混合,反复的挤压去除料胚的内部残余气体,避免气泡对吹塑模的影响。

技术研发人员:吴宇,宋佳,冯景春

受保护的技术使用者:张家港金仕威尔智能装备有限公司

技术研发日:20230821

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!