一种轮胎成型鼓用内压辊结构的制作方法

本技术涉及轮胎制造,尤其涉及一种轮胎成型鼓用内压辊结构。

背景技术:

1、轮胎成型后内部靠气压支撑外部靠反包杆反包后后压车进行辊压 ,已达到使轮胎各层部件之间压实,将贴合过程中的空气赶出的目的。现阶段由于市场载重量需求变化,子口部位三角胶设计减薄,部件间空间明显增大,靠轮胎内部气压不能很好地压实,容易出现成型后胎圈,胎体,子口,内衬层间出现贴合不实情况,如附图8中标记的位置10,胎胚停放后钢丝部件应力释放导致子口部位易脱层,造成硫化后胎圈起泡问题。

2、因此,有必要提出一种改进,以克服现有技术的缺陷。

技术实现思路

1、本实用新型的目的是解决现有技术中的问题,提供一种轮胎成型鼓用内压辊结构,解决轮胎成型后贴合不实,易造成子口部位易脱层,硫化后胎圈起泡的问题。

2、本实用新型的技术方案是:

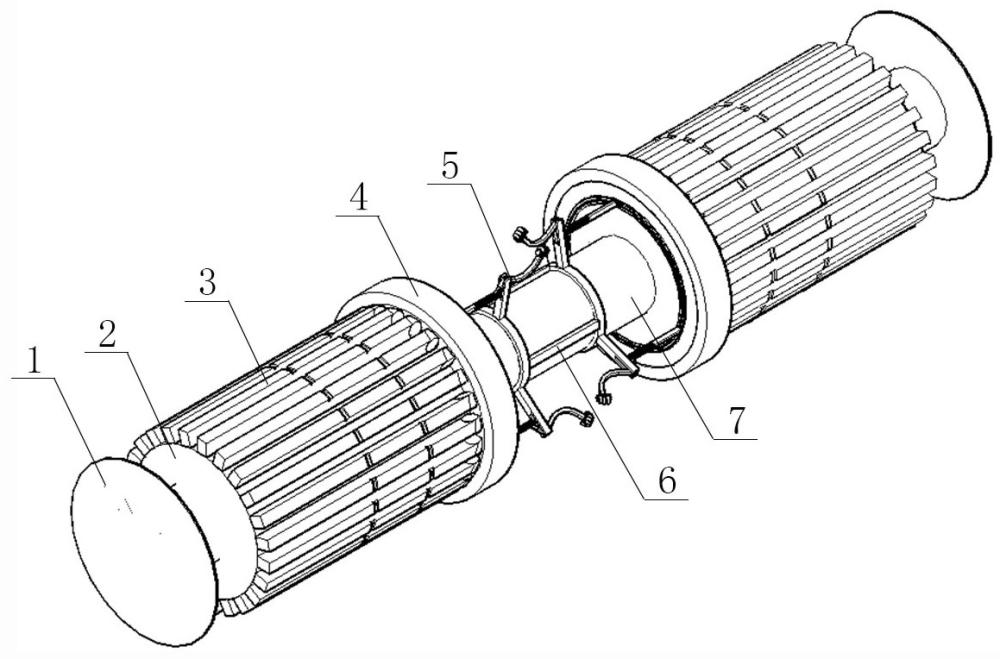

3、一种轮胎成型鼓用内压辊结构,包括中轴和鼓体,中轴上设有两对称的鼓体,所述中轴上设有两对称的内压辊装置,两内压辊装置设于所述的两鼓体之间;内压辊装置包括压杆、铰接杆和连杆,铰接杆铰接于所述中轴上,压杆与铰接杆连接,压杆上设有压辊,连杆转动安装于所述鼓体上,铰接杆与连杆滑动连接。

4、通过上述技术方案,压杆带动压辊转动运动,用于内衬层结合部位压实,减少了此部位贴合不实的概率,提高了产品合格率,减少了废次品的产生。

5、作为一种优选的技术方案,所述内压辊装置还包括轴承座和旋转座,轴承座设于所述中轴上,轴承座上设有固定杆,所述铰接杆铰接于固定杆上,铰接杆上设有滑块;旋转座设于所述鼓体上,旋转座上设有导向槽,连杆活动安装于导向槽内,连杆上设有滑槽,滑块设于滑槽内。

6、其中,连杆不仅能够沿导向槽竖向方向转动,还能实现旋转座转动,导向槽沿连杆的转动,以实现压杆的转动,用于轮胎成型过程中,内衬层结合部位的压实作业。

7、作为一种优选的技术方案,所述连杆上设有导向块,导向块设于所述导向槽内,导向块能够在导向槽内自由活动,用于连杆的转动。

8、作为一种优选的技术方案,所述固定杆上开设有铰接槽,所述铰接杆铰接于铰接槽内,所述连杆能够穿过铰接槽。

9、其中,连杆随鼓体向中轴内侧移动时,铰接杆上的滑块沿滑槽移动,连杆穿过铰接槽同步向中轴内侧移动,铰接槽对连杆起到限位、定向的作用,防止连杆移动过程中发生偏移。

10、作为一种优选的技术方案,所述两内压辊装置的轴承座之间连接有连接杆,保证了两轴承座的固定强度,防止鼓体转动时,两内压辊装置与中轴发生相对转动。

11、作为一种优选的技术方案,所述压杆为圆弧形,所述压辊的转动方向与所述鼓体的转动方向相对应。轮胎成型制造过程中,胎体随鼓体转动,压辊压在胎体内衬层上并随胎体转动,用于内衬层的压实作业。

12、作为一种优选的技术方案,所述鼓体的两端分别设有连接盘和扇形块胶囊,连接盘用于连接鼓体的动力系统及气管,扇形块胶囊设有气管出气口,用于轮胎胎体成型过程中的吹气作业。

13、作为一种优选的技术方案,所述鼓体上设有外撑杆,用于轮胎胎体的安装及支撑。

14、作为一种优选的技术方案,所述两鼓体上设有轮胎胎体筒,轮胎胎体筒的两端分别设于两鼓体的外撑杆上,用于轮胎胎体的支撑。

15、作为一种优选的技术方案,所述轮胎胎体筒上设有相互对称的轮胎胎圈,用于轮胎成型时的挤压定型。

16、与现有技术相比,本实用新型的有益效果是:

17、本实用新型的轮胎成型鼓用压辊结构,通过设置压杆、铰接杆和连杆,组成的连杆结构,连杆经鼓体带动移动,从而实现了压杆的翻转,连杆上设置压辊,实现了轮胎内衬层的压实,减少了内衬层贴合不实的概率,避免了子口部位脱层、硫化后胎圈起泡的问题,达到了减少废次品的目的,提高了轮胎成品的合格率,避免了交通事故的发生,保护了车辆驾驶人员的安全。

技术特征:

1.一种轮胎成型鼓用内压辊结构,包括中轴(7)和鼓体(2),中轴(7)上设有两对称的鼓体(2),其特征在于,所述中轴(7)上设有两对称的内压辊装置(5),两内压辊装置(5)设于所述的两鼓体(2)之间;内压辊装置(5)包括压杆(52)、铰接杆(53)和连杆(54),铰接杆(53)铰接于所述中轴(7)上,压杆(52)与铰接杆(53)连接,压杆(52)上设有压辊(51),连杆(54)转动安装于所述鼓体(2)上,铰接杆(53)与连杆(54)滑动连接。

2.根据权利要求1所述的轮胎成型鼓用内压辊结构,其特征在于,所述内压辊装置(5)还包括轴承座(58)和旋转座(56),轴承座(58)设于所述中轴(7)上,轴承座(58)上设有固定杆(57),所述铰接杆(53)铰接于固定杆(57)上,铰接杆(53)上设有滑块(510);旋转座(56)设于所述鼓体(2)上,旋转座(56)上设有导向槽(55),连杆(54)活动安装于导向槽(55)内,连杆(54)上设有滑槽(511),滑块(510)设于滑槽(511)内。

3.根据权利要求2所述的轮胎成型鼓用内压辊结构,其特征在于,所述连杆(54)上设有导向块(512),导向块(512)设于所述导向槽(55)内。

4.根据权利要求2所述的轮胎成型鼓用内压辊结构,其特征在于,所述固定杆(57)上开设有铰接槽(59),所述铰接杆(53)铰接于铰接槽(59)内,所述连杆(54)能够穿过铰接槽(59)。

5.根据权利要求2所述的轮胎成型鼓用内压辊结构,其特征在于,所述两内压辊装置(5)的轴承座(58)之间连接有连接杆(6)。

6.根据权利要求1所述的轮胎成型鼓用内压辊结构,其特征在于,所述压杆(52)为圆弧形,所述压辊(51)的转动方向与所述鼓体(2)的转动方向相对应。

7.根据权利要求1所述的轮胎成型鼓用内压辊结构,其特征在于,所述鼓体(2)的两端分别设有连接盘(1)和扇形块胶囊(4)。

8.根据权利要求1所述的轮胎成型鼓用内压辊结构,其特征在于,所述鼓体(2)上设有外撑杆(3)。

9.根据权利要求8所述的轮胎成型鼓用内压辊结构,其特征在于,所述两鼓体(2)上设有轮胎胎体筒(8),轮胎胎体筒(8)的两端分别设于两鼓体(2)的外撑杆(3)上。

10.根据权利要求9所述的轮胎成型鼓用内压辊结构,其特征在于,所述轮胎胎体筒(8)上设有相互对称的轮胎胎圈(9)。

技术总结

本技术涉及轮胎制造技术领域,尤其公开了一种轮胎成型鼓用内压辊结构,包括中轴和鼓体,中轴上设有两对称的鼓体,所述中轴上设有两对称的内压辊装置,两内压辊装置设于所述的两鼓体之间;内压辊装置包括压杆、铰接杆和连杆,铰接杆铰接于所述中轴上,压杆与铰接杆连接,压杆上设有压辊,连杆转动安装于所述鼓体上,铰接杆与连杆滑动连接。本技术实现了压杆的翻转,连杆上设置压辊,实现了轮胎内衬层的压实,减少了内衬层贴合不实的概率,避免了子口部位脱层、硫化后胎圈起泡的问题,达到了减少废次品的目的,提高了轮胎成品的合格率,避免了交通事故的发生,保护了车辆驾驶人员的安全。

技术研发人员:刘勇,尚永峰,李光亭,李明,苟增亮,宋传玉,任淑琴,孙福忠

受保护的技术使用者:万达集团股份有限公司

技术研发日:20230829

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!