一种塑料注塑成型模具的制作方法

本技术涉及注塑成型,具体为一种塑料注塑成型模具。

背景技术:

1、塑料制品生产大多数采用注塑成型的方式,注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

2、经检索,公告号为cn215320287u的专利公开了一种新型塑料注塑成型模具,其内容记载了“包括定模和动模,所述定模上设有注塑槽和定位孔,所述注塑槽中心处开设有注塑孔,所述动模上设有注塑块和定位销,所述定位销与所述定位孔插接配合,所述定模上设有第一凹槽,所述第一凹槽环绕设置在所述注塑槽的周侧,所述动模上设有第二凹槽,所述第二凹槽环绕设置在所述注塑块的周侧,所述第一凹槽和所述第二凹槽之间设有密封圈……”,由上述可知,该专利的塑料注塑成型模具脱模时有刺激性气味溢出,过多的刺激性气味吸入人体,会产生一定的危害,安全性低,存在一定的不足之处。

技术实现思路

1、本实用新型旨在解决现有技术或相关技术中存在的问题。

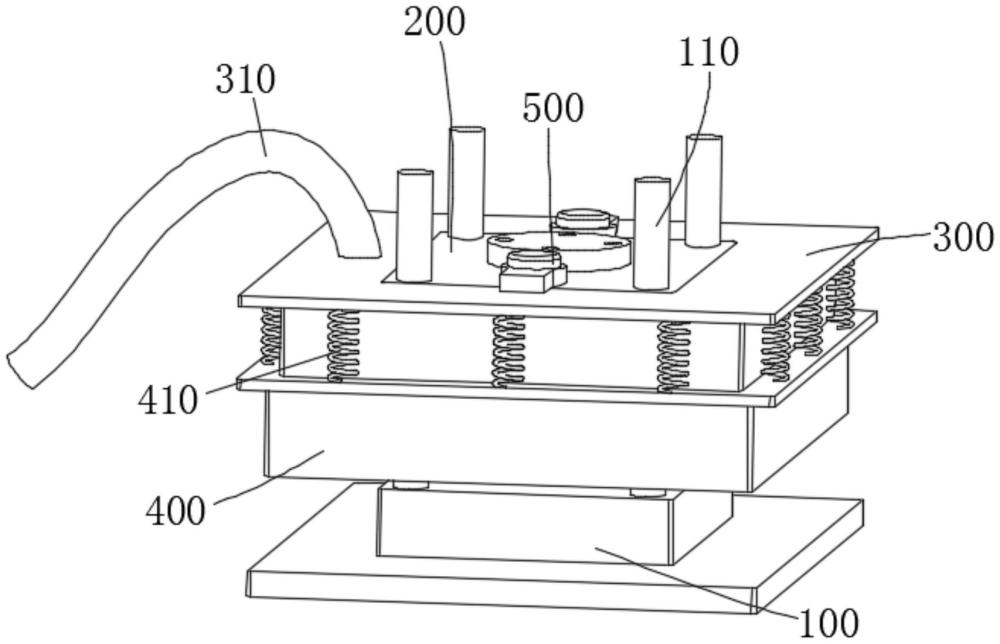

2、为此,本实用新型所采用的技术方案为:一种塑料注塑成型模具,包括下模座、上模座、密封盖和移动框,所述下模座顶端的拐角处均设置有立柱,所述上模座与所述立柱穿插连接,所述上模座的外侧设置有挡块,所述上模座的顶端开设有注塑口,所述密封盖穿插在所述上模座上,所述密封盖的顶端设置有与抽气泵固定的抽气管,所述移动框穿插在所述密封盖上,所述移动框的顶端设置有若干个弹簧,若干个所述弹簧与密封盖固定连接。

3、优选的,所述立柱设置有四个。

4、优选的,所述上模座上拐角处均开设有圆孔,所述上模座的顶端与液压缸固定连接。

5、优选的,所述密封盖中间位置开设有通孔。

6、优选的,还包括紧固件,所述紧固件包括设置在所述上模座顶端的t型柱和与所述t型柱转动连接的转板。

7、优选的,所述紧固件设置有两个,两个所述紧固件对称分布在上模座上。

8、通过采用上述技术方案,本实用新型所取得的有益效果为:本实用设置的密封盖可与下模座抵接,即可形成一定的密封空间,避免过多的刺激性气体溢出,然后设置的抽气管可与抽气泵连接,连接后抽气泵可通过抽气管将密封盖内的刺激性气体抽出,大大减少了刺激性气体的溢出,安全性高,同时设置的弹簧使得移动框可移动,当上模座和密封盖向上移动时由于弹簧的弹性使得移动框可继续与下模座抵接,以便抽出脱模时溢出的刺激性气体,安全性高,之后设置的紧固件的转板可旋转,直到转板不再阻挡密封盖,然后可直接抽出密封盖,以便快速拆卸安装。

技术特征:

1.一种塑料注塑成型模具,其特征在于,包括:

2.根据权利要求1所述的一种塑料注塑成型模具,其特征在于,所述立柱(110)设置有四个。

3.根据权利要求1所述的一种塑料注塑成型模具,其特征在于,所述上模座(200)上拐角处均开设有圆孔,所述上模座(200)的顶端与液压缸固定连接。

4.根据权利要求1所述的一种塑料注塑成型模具,其特征在于,所述密封盖(300)中间位置开设有通孔。

5.根据权利要求1所述的一种塑料注塑成型模具,其特征在于,还包括紧固件(500),所述紧固件(500)包括设置在所述上模座(200)顶端的t型柱(510)和与所述t型柱(510)转动连接的转板(520)。

6.根据权利要求5所述的一种塑料注塑成型模具,其特征在于,所述紧固件(500)设置有两个,两个所述紧固件(500)对称分布在上模座(200)上。

技术总结

本技术公开了一种塑料注塑成型模具,本技术包括下模座、上模座、密封盖和移动框,下模座顶端的拐角处均设置有立柱,上模座与立柱穿插连接,上模座的外侧设置有挡块,上模座的顶端开设有注塑口,密封盖穿插在上模座上,密封盖的顶端设置有与抽气泵固定的抽气管,移动框穿插在密封盖上,移动框的顶端设置有若干个弹簧,若干个弹簧与密封盖固定连接。在本技术中,设置的弹簧使得移动框可移动,当上模座和密封盖向上移动时由于弹簧的弹性使得移动框可继续与下模座抵接,然后设置的抽气管可与抽气泵连接,连接后抽气泵可通过抽气管将密封盖内的刺激性气体抽出,以便抽出脱模时溢出的刺激性气体,安全性高。

技术研发人员:杨瑞芳,袁伟峰

受保护的技术使用者:芜湖艾龙森汽车部件有限公司

技术研发日:20230907

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!