组装装置的制作方法

本申请涉及组装设备,具体涉及一种组装装置。

背景技术:

1、目前,当将胶套安装至工件的安装凸起上时,通常采用人工的方式进行安装。然而,人工安装胶套的方式效率低下。

2、虽然也有部分组装装置开始尝试以自动化的方式将胶套安装至工件,但均采用一个输送通道将多个胶套输送至顶杆处,然后由顶杆将多个胶套依次挤压至工件的安装凸起的安装方式。然而,由于胶套质地柔软且体积重量较小,多个胶套在输送时容易发生挤压变形,被挤压变形的胶套一般难以快速恢复常态,从而容易造成胶套安装不到位或安装失败的情况发生,进而影响将胶套安装到工件上的良率。

技术实现思路

1、鉴于以上内容,有必要提出一种组装装置,能够提高将胶套安装到工件上的效率和良率。

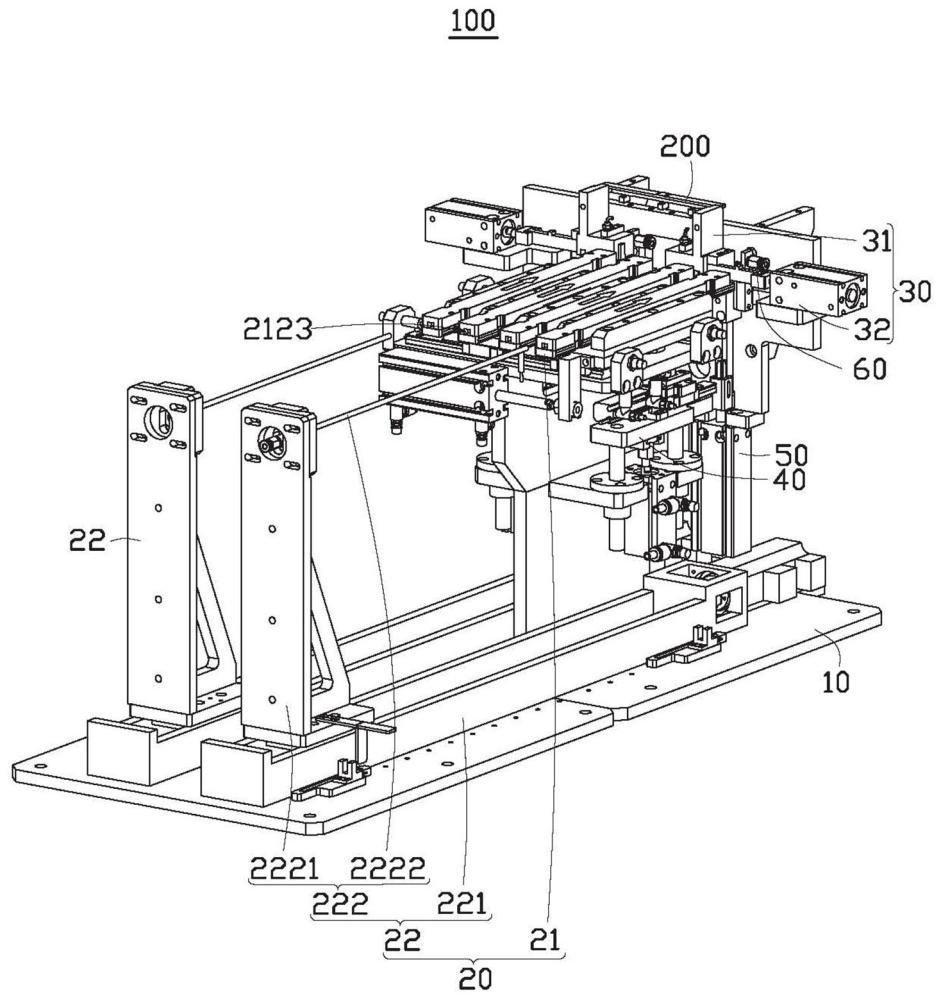

2、本申请实施例提供了一种组装装置,用于将胶套安装至工件,所述组装装置包括机架、供料机构、切换机构、顶料机构和组装机构;供料机构包括供料组件和抵推组件,所述供料组件设于所述机架并开设有输送滑槽,所述输送滑槽承载有多个所述胶套,所述输送滑槽具有相对设置的第一端和第二端,所述抵推组件设于所述机架并与所述第一端相对应,所述抵推组件抵推多个所述胶套向所述第二端移动;切换机构包括导流件和切换组件,所述导流件设于所述机架与所述第二端相对应,所述导流件开设有切换滑槽,所述切换滑槽具有相对设置的输入端和输出端,所述输入端与所述第二端相对应,所述切换组件包括切换驱动件和切换件,所述切换驱动件设于所述机架并与所述导流件邻近设置,所述切换件滑动设于所述导流件,所述切换驱动件驱动所述切换件接收从所述输送滑槽输出的所述胶套,并将所述胶套移动至所述切换滑槽;顶料机构设于所述机架并与所述输入端相对应,所述顶料机构抵推所述胶套向所述输出端移动;组装机构设于所述机架并与所述输出端相对应,所述组装机构接收从所述切换滑槽输出的所述胶套并带动所述胶套挤压所述工件,以将所述胶套安装至所述工件。

3、上述组装装置通过在供料组件上开设输送滑槽以及设置抵推组件抵推多个胶套在输送滑槽中移动,便于进行供料;通过在导流件上开设切换滑槽,并设置切换驱动件驱动切换件将从输送滑槽输出的胶套移动至切换滑槽,便于使胶套在切换滑槽中逐渐恢复常态;通过设置顶料机构抵推胶套在切换滑槽中移动,以及设置组装机构接收从切换滑槽输出的胶套并带动胶套挤压工件,从而实现了自动将胶套安装到工件上的操作,提高了将胶套安装到工件上的效率;另外,由于切换驱动件驱动切换件将胶套切换到切换滑槽后,胶套不再受紧挨的其他胶套挤压而逐渐恢复常态,能够减少胶套安装不到位或安装失败的几率,从而提高了将胶套安装到工件上的良率。

4、在一些实施例中,所述供料组件包括承载滑台、弹夹和滑动驱动件;承载滑台滑动设于所述机架并与所述输入端相对应,且所述承载滑台位于所述顶料机构的上方;弹夹活动设于所述承载滑台,所述输送滑槽开设于所述弹夹;滑动驱动件设于所述机架并与所述承载滑台连接,所述滑动驱动件驱动所述承载滑台滑动,以使所述输送滑槽与所述导流件正对。

5、在一些实施例中,所述切换机构还包括顶紧组件,所述顶紧组件包括顶紧驱动件和顶块;顶紧驱动件设于所述机架;顶块与所述顶紧驱动件连接并位于所述导流件的下方,当所述承载滑台带动所述弹夹使所述输送滑槽与所述切换件正对时,所述顶紧驱动件驱动所述顶块插入所述弹夹并将所述弹夹顶紧于所述导流件。

6、在一些实施例中,所述抵推组件包括抵推驱动模组和抵推件;抵推驱动模组设于所述机架;抵推件连接于所述抵推驱动模组并与所述第一端相对应,所述抵推驱动模组驱动所述抵推件插入所述输送滑槽并抵推多个所述胶套向所述第二端移动。

7、在一些实施例中,所述导流件还开设有滑动卡槽和导入槽,所述导入槽和所述切换滑槽间隔设置并均与所述滑动卡槽连通,所述导入槽和所述切换滑槽的延伸方向与所述滑动卡槽的延伸方向互相垂直,所述导入槽收纳从所述输送滑槽输出的所述胶套,所述切换件滑动卡设于所述滑动卡槽,所述切换驱动件驱动所述切换件接收所述导入槽流出的所述胶套并将所述胶套移动至所述切换滑槽。

8、在一些实施例中,所述切换件开设有移动槽以及与所述移动槽连通的导出槽,所述移动槽的延伸方向与所述滑动卡槽的延伸方向相同,所述导出槽的延伸方向与所述移动槽的延伸方向互相垂直,所述移动槽接收从所述导入槽流出的所述胶套,当所述切换件带动所述移动槽与所述切换滑槽正对时,将所述胶套从所述移动槽移动至所述切换滑槽,当所述切换件带动所述导出槽与所述切换滑槽正对时,所述导出槽避位所述胶套。

9、在一些实施例中,所述切换件还具有与所述导流件相抵接的限位凸起,所述限位凸起对所述切换件的滑动距离进行限制。

10、在一些实施例中,所述顶料机构包括避位驱动组件、顶料件和顶料驱动件;避位驱动组件设于所述机架并位于所述承载滑台的下方;顶料件滑动设于所述避位驱动组件,所述避位驱动组件带动所述顶料件从所述承载滑台朝向所述导流件的一侧伸出并与所述切换滑槽正对,以及带动所述顶料件回位至所述承载滑台的下方以避位所述承载滑台;顶料驱动件设于所述避位驱动组件并与所述顶料件连接,当所述顶料件与所述切换滑槽正对时,所述顶料驱动件驱动所述顶料件插入所述切换滑槽并抵推所述胶套向所述输出端移动。

11、在一些实施例中,组装机构包括挤压驱动件和挤压件;挤压驱动件设于所述机架;挤压件与所述挤压驱动件连接并与所述输出端正对,所述挤压驱动件驱动所述挤压件靠近或远离所述工件,所述挤压件远离所述挤压驱动件的一端开设有与所述胶套仿形的挤压槽,所述挤压槽接收从所述切换滑槽输出的所述胶套,当所述挤压件靠近所述工件时,所述挤压槽将所述胶套安装至所述工件。

12、在一些实施例中,所述导流件朝向所述组装机构的一侧还开设有吹气口,所述吹气口吹出气体以将安装异常的所述胶套从所述组装机构上吹落;所述组装装置还包括清除组件,所述清除组件设于所述机架并与所述组装机构邻近设置,所述清除组件吹出气体以导向所述吹气口吹落的所述胶套的下落方向。

技术特征:

1.一种组装装置,其特征在于,用于将胶套安装至工件,所述组装装置包括:

2.如权利要求1所述的组装装置,其特征在于,所述供料组件包括:

3.如权利要求2所述的组装装置,其特征在于,所述切换机构还包括顶紧组件,所述顶紧组件包括:

4.如权利要求1所述的组装装置,其特征在于,所述抵推组件包括:

5.如权利要求1所述的组装装置,其特征在于,所述导流件还开设有滑动卡槽和导入槽,所述导入槽和所述切换滑槽间隔设置并均与所述滑动卡槽连通,所述导入槽和所述切换滑槽的延伸方向与所述滑动卡槽的延伸方向互相垂直,所述导入槽收纳从所述输送滑槽输出的所述胶套,所述切换件滑动卡设于所述滑动卡槽,所述切换驱动件驱动所述切换件接收从所述导入槽流出的所述胶套并将所述胶套移动至所述切换滑槽。

6.如权利要求5所述的组装装置,其特征在于,所述切换件开设有移动槽以及与所述移动槽连通的导出槽,所述移动槽的延伸方向与所述滑动卡槽的延伸方向相同,所述导出槽的延伸方向与所述移动槽的延伸方向互相垂直,所述移动槽接收从所述导入槽流出的所述胶套,当所述切换件带动所述移动槽与所述切换滑槽正对时,将所述胶套从所述移动槽移动至所述切换滑槽,当所述切换件带动所述导出槽与所述切换滑槽正对时,所述导出槽避位所述胶套。

7.如权利要求6所述的组装装置,其特征在于,所述切换件还具有与所述导流件相抵接的限位凸起,所述限位凸起对所述切换件的滑动距离进行限制。

8.如权利要求2所述的组装装置,其特征在于,所述顶料机构包括:

9.如权利要求1所述的组装装置,其特征在于,组装机构包括:

10.如权利要求1所述的组装装置,其特征在于,所述导流件朝向所述组装机构的一侧还开设有吹气口,所述吹气口吹出气体以将安装异常的所述胶套从所述组装机构上吹落;所述组装装置还包括清除组件,所述清除组件设于所述机架并与所述组装机构邻近设置,所述清除组件吹出气体以导向从所述吹气口吹落的所述胶套的下落方向。

技术总结

一种组装装置,包括机架及设于机架的供料机构、切换机构、顶料机构和组装机构;供料机构包括供料组件和抵推组件,供料组件开设有具有第一端和第二端的输送滑槽,抵推组件抵推多个胶套向第二端移动;切换机构包括导流件和切换组件,导流件开设有具有输入端和输出端切换滑槽,切换组件包括切换驱动件和切换件,切换驱动件驱动切换件接收从输送滑槽输出的胶套并移动至切换滑槽,顶料机构抵推胶套向切换滑槽的输出端移动;组装机构接收切换滑槽输出的胶套将胶套安装至工件上。本申请的组装装置能够自动将胶套安装到工件上,提高了安装效率;切换组件将胶套切换到切换滑槽后,胶套能够逐渐恢复常态,提高了将胶套安装到工件上的良率。

技术研发人员:黄逸飞,吴贺毅,杨金波,李卫真,孙龙龙,卫正学,谢应敏,张玉花

受保护的技术使用者:富联科技(济源)有限公司

技术研发日:20230912

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!