大型复杂精密汽车水箱支架注塑模具的制作方法

本技术属于模具,涉及一种大型复杂精密汽车水箱支架注塑模具。

背景技术:

1、在对水箱支架是安装在水箱和车架之间,起到固定、缓冲、减震和受力传递的作用,对水箱的牢固性、安全性及维修更换便利性起到重大作用。使用时会套设与水箱支架相配适的塑胶件对其外表面进行保护,避免出现生锈的情况。现有的汽车水箱支架注塑模具在注塑成型过程中,其水箱支架的孔槽和凹槽结构需要进行二次打孔钻孔处理,产品成型周期较长,二次加工容易损坏塑件,良品率也难以保证。因此急需设计一种可以克服以上缺陷的大型复杂精密汽车水箱支架注塑模具十分有必要。

2、为了克服现有技术的不足,人们经过不断探索,提出了各种各样的解决方案,如中国专利公开了一种水箱支架注塑成型模具[申请号:201911089970.2],包括上模板和下模板,所述上模板与下模板配合后形成用于水箱支架成型的型腔,还包括安装在上模板上的前模板、分隔板,分隔板盖在上模板上,前模板盖在分隔板上,前模板上嵌有注塑头;分隔板朝前模板的一面具有一个凹腔,凹腔内底面上与之密封紧贴地安装有一个热流道系统,热流道系统的侧面与凹腔的内壁不接触而形成空隙;热嘴的下部贯穿凹腔腔底且在其贯穿孔处还连通地具有贯穿凹腔腔底的条形穿孔;热嘴的下端与下模板的下模凸台上的引流槽连通,以使得塑料液进入到上模腔和下模凸台组合成的所述型腔内。

技术实现思路

1、本实用新型的目的是针对上述问题,提供一种大型复杂精密汽车水箱支架注塑模具。

2、为达到上述目的,本实用新型采用了下列技术方案:

3、一种大型复杂精密汽车水箱支架注塑模具,包括汽车水箱支架成型下模和汽车水箱支架成型上模,所述的汽车水箱支架成型上模内设有成型上部,所述的汽车水箱支架成型下模内设有成型下部,所述的成型上部与成型下部的位置相对应且形状相配适,所述的汽车水箱支架成型上模内还设有支架孔凹槽同步成型组件,所述的支架孔凹槽同步成型组件与成型上部的位置相对应,所述的汽车水箱支架成型上模内设有上模冷却件,所述的汽车水箱支架成型下模内设有下模冷却件,所述的汽车水箱支架成型上模上方设有注塑分流件。

4、在上述的大型复杂精密汽车水箱支架注塑模具中,所述的支架孔凹槽同步成型组件包括设置于汽车水箱支架成型上模内的若干滑动嵌座,所述的滑动嵌座上设有孔槽成型件和凹槽成型件,所述的孔槽成型件和凹槽成型件交错设置。

5、在上述的大型复杂精密汽车水箱支架注塑模具中,所述的孔槽成型件包括设置于滑动嵌座上的若干嵌板,所述的嵌板上设有若干孔槽成型轴杆,所述的若干孔槽成型轴杆相互平行,所述的孔槽成型轴杆与成型下部正对设置。

6、在上述的大型复杂精密汽车水箱支架注塑模具中,所述的凹槽成型件包括设置于滑动嵌座上的若干凹槽成型凸板,所述的凹槽成型凸板与孔槽成型轴杆交错设置。

7、在上述的大型复杂精密汽车水箱支架注塑模具中,所述的成型上部包括设置于汽车水箱支架成型上模内的上部成型内模板,所述的滑动嵌座与上部成型内模板相卡接配合。

8、在上述的大型复杂精密汽车水箱支架注塑模具中,所述的成型下部包括设置于汽车水箱支架成型下模内的下部成型内模板,所述的下部成型内模板与上部成型内模板的位置相对应且形状相配适,所述的下部成型内模板内设有若干嵌座对位腔,所述的滑动嵌座与嵌座对位腔正对设置。

9、在上述的大型复杂精密汽车水箱支架注塑模具中,所述的上模冷却件包括设置于汽车水箱支架成型上模内的若干上模冷却水管。

10、在上述的大型复杂精密汽车水箱支架注塑模具中,所述的下模冷却件包括设置于汽车水箱支架成型下模内的若干下模冷却水管。

11、在上述的大型复杂精密汽车水箱支架注塑模具中,所述的注塑分流件包括设置于汽车水箱支架成型上模上方的注塑主板,所述的注塑主板内设有注塑主孔。

12、在上述的大型复杂精密汽车水箱支架注塑模具中,所述的注塑主板与汽车水箱支架成型上模之间设有注塑分流板。

13、与现有的技术相比,本实用新型的优点在于:

14、本实用新型在注塑过程中,将汽车水箱支架成型下模和汽车水箱支架成型上模相互靠近,成型上部与成型下部相抵接配合形成完整的型腔,熔融物料通过注塑分流件注入后分流,进入至型腔内,通过支架孔凹槽同步成型组件用以同步注塑成型汽车水箱支架的孔槽和凹槽结构,无需进行二次打孔钻槽处理,缩短产品成型周期,塑件的整体质量高,提高产品的良品率,完成注塑后,将冷却水通入至上模冷却件和下模冷却件内,对塑件的上部和下部进行同步冷却,冷却效果好。

15、本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

技术特征:

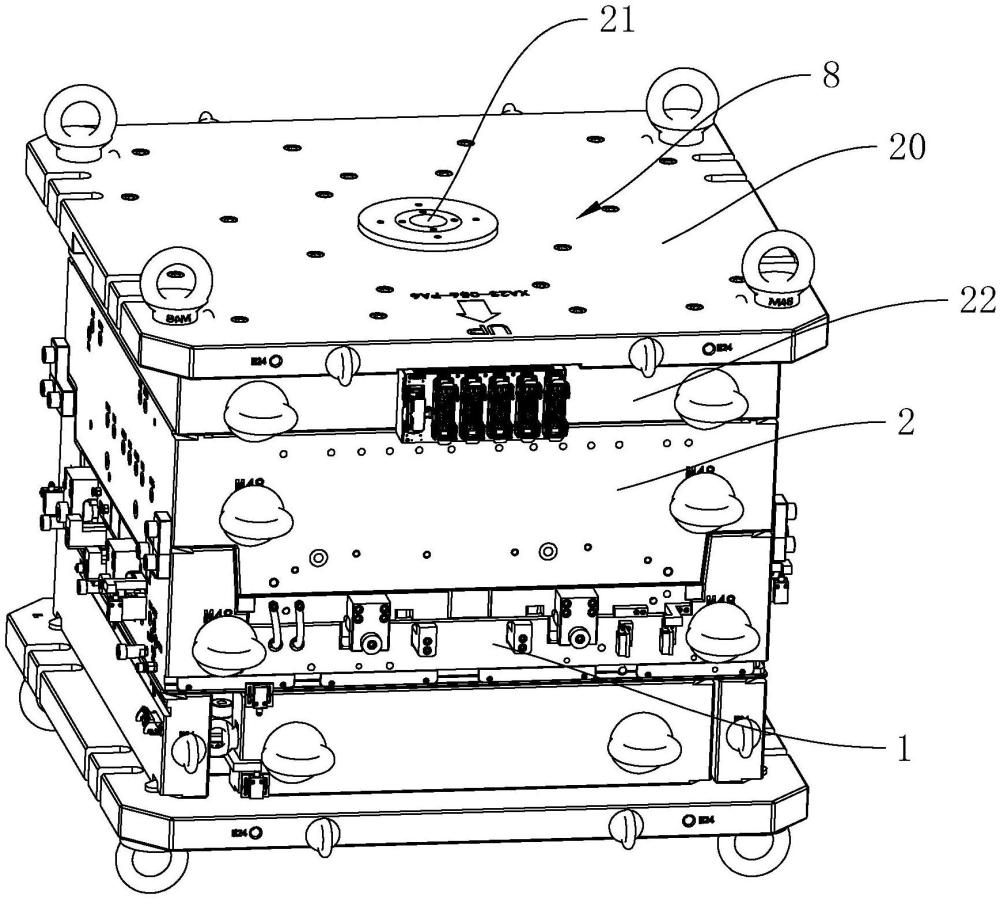

1.一种大型复杂精密汽车水箱支架注塑模具,包括汽车水箱支架成型下模(1)和汽车水箱支架成型上模(2),其特征在于,所述的汽车水箱支架成型上模(2)内设有成型上部(3),所述的汽车水箱支架成型下模(1)内设有成型下部(4),所述的成型上部(3)与成型下部(4)的位置相对应且形状相配适,所述的汽车水箱支架成型上模(2)内还设有支架孔凹槽同步成型组件(5),所述的支架孔凹槽同步成型组件(5)与成型上部(3)的位置相对应,所述的汽车水箱支架成型上模(2)内设有上模冷却件(6),所述的汽车水箱支架成型下模(1)内设有下模冷却件(7),所述的汽车水箱支架成型上模(2)上方设有注塑分流件(8)。

2.根据权利要求1所述的大型复杂精密汽车水箱支架注塑模具,其特征在于,所述的支架孔凹槽同步成型组件(5)包括设置于汽车水箱支架成型上模(2)内的若干滑动嵌座(9),所述的滑动嵌座(9)上设有孔槽成型件(10)和凹槽成型件(11),所述的孔槽成型件(10)和凹槽成型件(11)交错设置。

3.根据权利要求2所述的大型复杂精密汽车水箱支架注塑模具,其特征在于,所述的孔槽成型件(10)包括设置于滑动嵌座(9)上的若干嵌板(12),所述的嵌板(12)上设有若干孔槽成型轴杆(13),所述的若干孔槽成型轴杆(13)相互平行,所述的孔槽成型轴杆(13)与成型下部(4)正对设置。

4.根据权利要求3所述的大型复杂精密汽车水箱支架注塑模具,其特征在于,所述的凹槽成型件(11)包括设置于滑动嵌座(9)上的若干凹槽成型凸板(14),所述的凹槽成型凸板(14)与孔槽成型轴杆(13)交错设置。

5.根据权利要求4所述的大型复杂精密汽车水箱支架注塑模具,其特征在于,所述的成型上部(3)包括设置于汽车水箱支架成型上模(2)内的上部成型内模板(15),所述的滑动嵌座(9)与上部成型内模板(15)相卡接配合。

6.根据权利要求5所述的大型复杂精密汽车水箱支架注塑模具,其特征在于,所述的成型下部(4)包括设置于汽车水箱支架成型下模(1)内的下部成型内模板(16),所述的下部成型内模板(16)与上部成型内模板(15)的位置相对应且形状相配适,所述的下部成型内模板(16)内设有若干嵌座对位腔(17),所述的滑动嵌座(9)与嵌座对位腔(17)正对设置。

7.根据权利要求6所述的大型复杂精密汽车水箱支架注塑模具,其特征在于,所述的上模冷却件(6)包括设置于汽车水箱支架成型上模(2)内的若干上模冷却水管(18)。

8.根据权利要求7所述的大型复杂精密汽车水箱支架注塑模具,其特征在于,所述的下模冷却件(7)包括设置于汽车水箱支架成型下模(1)内的若干下模冷却水管(19)。

9.根据权利要求8所述的大型复杂精密汽车水箱支架注塑模具,其特征在于,所述的注塑分流件(8)包括设置于汽车水箱支架成型上模(2)上方的注塑主板(20),所述的注塑主板(20)内设有注塑主孔(21)。

10.根据权利要求9所述的大型复杂精密汽车水箱支架注塑模具,其特征在于,所述的注塑主板(20)与汽车水箱支架成型上模(2)之间设有注塑分流板(22)。

技术总结

本技术属于模具技术领域,尤其涉及一种大型复杂精密汽车水箱支架注塑模具。本技术,包括汽车水箱支架成型下模和汽车水箱支架成型上模,所述的汽车水箱支架成型上模内设有成型上部。本技术在注塑过程中,将汽车水箱支架成型下模和汽车水箱支架成型上模相互靠近,成型上部与成型下部相抵接配合形成完整的型腔,熔融物料通过注塑分流件注入后分流,进入至型腔内,通过支架孔凹槽同步成型组件用以同步注塑成型汽车水箱支架的孔槽和凹槽结构,无需进行二次打孔钻槽处理,缩短产品成型周期,塑件的整体质量高,提高产品的良品率,完成注塑后,将冷却水通入至上模冷却件和下模冷却件内,对塑件的上部和下部进行同步冷却,冷却效果好。

技术研发人员:黄伟军

受保护的技术使用者:浙江祥安模塑有限公司

技术研发日:20230918

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!