本技术涉及注塑模具,尤其涉及一种注塑模具自动下料机构。

背景技术:

1、塑料模具是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具。塑料模具是一种生产塑料制品的工具.它由几组零件部分构成,这个组合内有成型模腔。注塑时,模具装夹在注塑机上,熔融塑料被注入成型模腔内,并在腔内冷却定型,然后上下模分开,经由顶出系统将制品从模腔顶出离开模具,最后模具再闭合进行下一次注塑,整个注塑过程循环进行的。

2、但现有技术中,在对塑料制品进行下料操作时,一般直接采用垂直下落的方式,不方便对塑料制品进行连续分开下料的操作,导致成型后塑料制品容易堆积在一起,针对上述问题,提出一种注塑模具自动下料机构。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的在对塑料制品进行下料操作时,一般直接采用垂直下落的方式,不方便对塑料制品进行连续分开下料的操作,导致成型后塑料制品容易堆积在一起的问题,而提出的一种注塑模具自动下料机构。

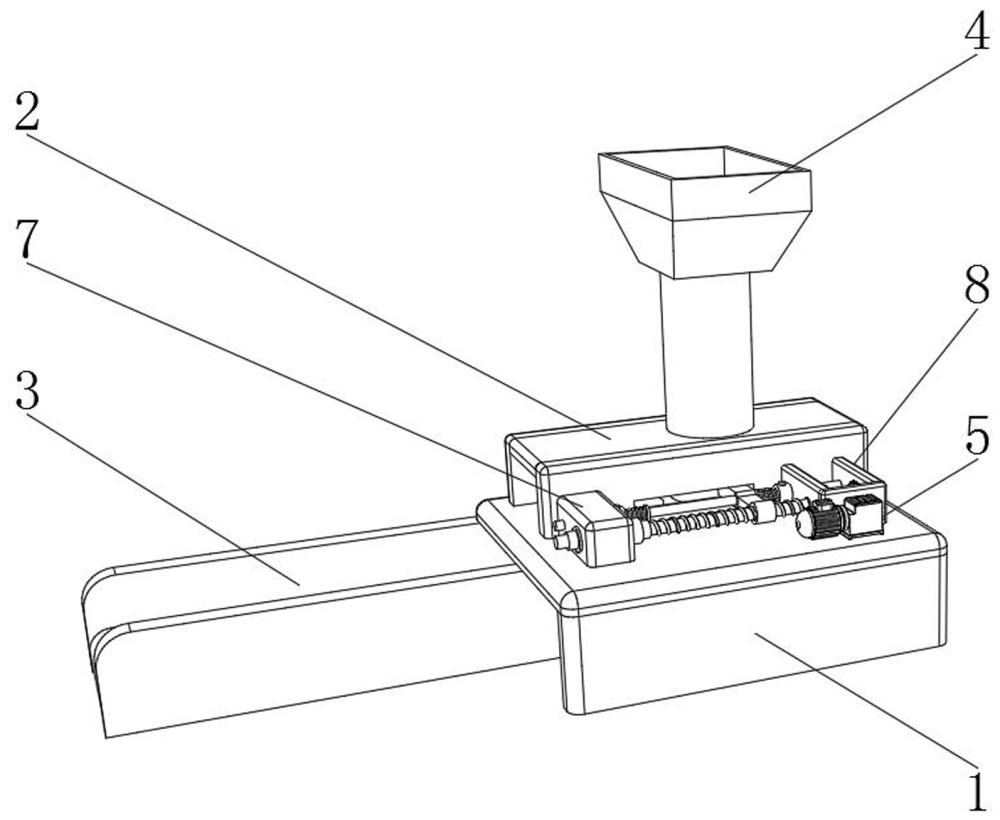

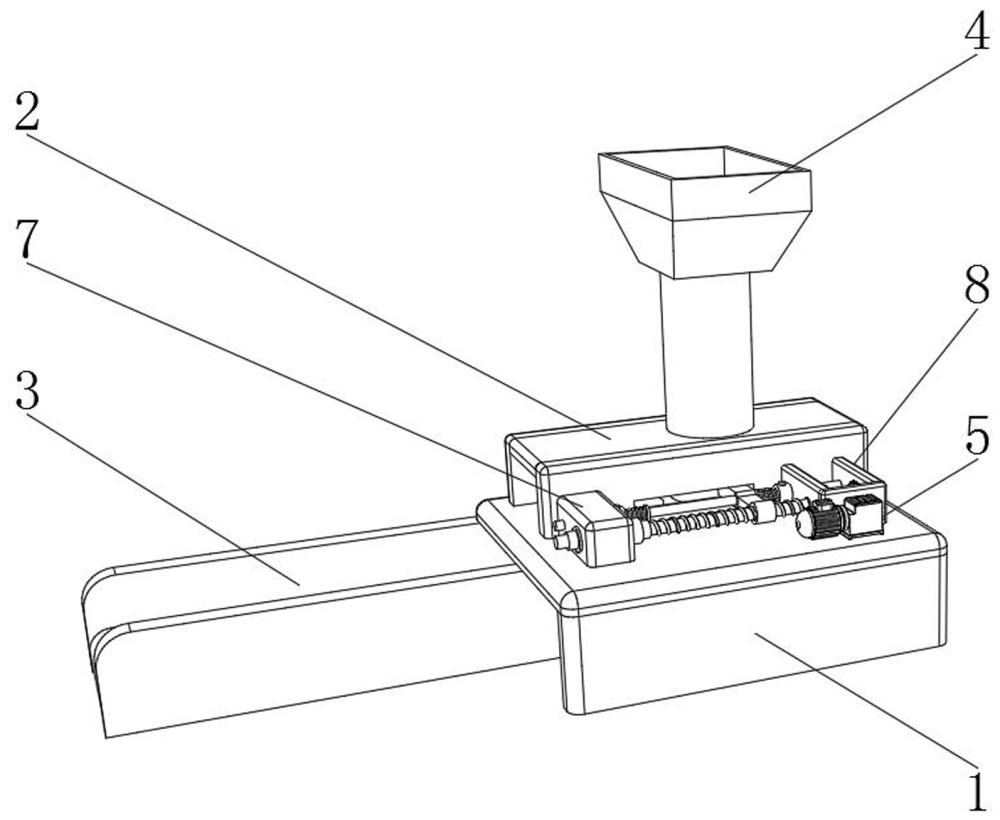

2、为了实现上述目的,本实用新型采用了如下技术方案:一种注塑模具自动下料机构,包括支撑台、固定架、固定块和固定板,所述支撑台的上端设置有循环下料机构,所述循环下料机构包括限位板、固定杆和转动螺杆,所述固定杆的外壁且靠近两端位置处均设置有一号弹簧,两组所述一号弹簧的一端均固定连接有抵环,其中一组所述抵环的一侧设置有移动管,所述转动螺杆的外侧壁靠近一端位置处固定一号齿环,所述固定板的内壁两侧均转动连接有二号齿轮锥,所述固定板的一侧设置有电机,所述电机的输出端传动连接有一号齿轮锥,两组所述二号齿轮锥的一端均固定连接有二号齿环,其中一组所述二号齿环的一端与所述一号齿环啮合,所述固定块的内部开设有凹槽,所述凹槽内部固定连接有二号弹簧,所述二号弹簧的一端固定连接有固定球,所述转动螺杆的外壁且靠近另一端位置处开设有两组环形槽。

3、优选的,所述限位板的下端与所述移动管固定连接,所述限位板的上端与所述固定架的内壁上端相接触,所述移动管的一端与所述转动螺杆的外侧壁螺纹连接,所述移动管的内壁与所述固定杆的外侧壁滑动连接。

4、优选的,所述固定架的上端贯穿固定有导入漏斗,所述支撑台的下端设置有传送机,所述传送机的上方一侧设置有挡板,所述挡板的上端与所述支撑台的内壁固定连接。

5、优选的,所述固定杆的一端与所述固定块的一端固定安装,所述固定杆的另一端与所述固定板的一端固定安装。

6、优选的,所述一号齿轮锥的外侧壁两侧分别与两组所述二号齿轮锥的外壁啮合,两组所述二号齿轮锥的内壁均与所述转动螺杆的外壁转动连接,两组所述二号齿环的内壁均与所述转动螺杆的外壁转动连接。

7、优选的,所述支撑台的上端贯穿开设有通孔,所述固定架的内壁一侧开设有滑槽,所述固定架的内壁另一侧贯穿开设有滑孔,所述移动管的两端分别通过所述滑槽和所述滑孔与所述固定架滑动连接,所述固定球通过所述环形槽与所述转动螺杆相接触。

8、优选的,所述支撑台的上端与所述固定架的下端固定连接 ,所述固定架的一侧固定连接与固定块固定连接,所述支撑台的上端与固定板固定连接,所述转动螺杆的外壁一端与所述固定块的内壁活动连接,所述电机的下端与所述支撑台的上端相固定。

9、与现有技术相比,本实用新型的优点和积极效果在于:

10、1、本实用新型中,将导入漏斗4设置于注塑机的内部并位于两组注塑模具的下方位置,通过启动电机,电机的输出端带动一号齿轮锥旋转和两组二号齿轮锥配合旋转,且两组二号齿轮锥的转动方向相反,进而带动一组二号齿环和转动螺杆转动,移动管沿着固定杆滑动,当移动管移动到另一组抵环的一侧时,对抵环进行持续挤压,进一步压缩一号弹簧至最短状态时,移动管推动继续移动,因为抵环的限位作用,对转动螺杆提供推力,使凹槽内的固定球推动二号弹簧压缩,当运动到固定球与转动螺杆上的另一组环形槽卡接时,此时一号齿环的另一端与另一组二号齿环卡接,使另一组二号齿轮锥带动转动螺杆反向转动,进而带动移动管反向移动,使移动管可以来回移动,完成对塑料制品的连续分开下料操作。

11、2、本实用新型中,当移动管下端和通孔对齐时,移动管中的塑料制品通过通孔滑入下端的传送机上端,挡板可以防止塑料制品掉落到地面,通过启动传送机,可以将塑料制品传送过来,在传送机的另一端进行收集,即可完成对塑料制品的下料和收集操作。

技术特征:1.一种注塑模具自动下料机构,包括支撑台(1)、固定架(2)、固定块(7)和固定板(8),其特征在于:所述支撑台(1)的上端设置有循环下料机构(5),所述循环下料机构(5)包括限位板(51)、固定杆(56)和转动螺杆(59),所述固定杆(56)的外壁且靠近两端位置处均设置有一号弹簧(57),两组所述一号弹簧(57)的一端均固定连接有抵环(58),其中一组所述抵环(58)的一侧设置有移动管(52),所述转动螺杆(59)的外侧壁靠近一端位置处固定一号齿环(513),所述固定板(8)的内壁两侧均转动连接有二号齿轮锥(512),所述固定板(8)的一侧设置有电机(510),所述电机(510)的输出端传动连接有一号齿轮锥(511),两组所述二号齿轮锥(512)的一端均固定连接有二号齿环(514),其中一组所述二号齿环(514)的一端与所述一号齿环(513)啮合,所述固定块(7)的内部开设有凹槽(515),所述凹槽(515)内部固定连接有二号弹簧(516),所述二号弹簧(516)的一端固定连接有固定球(517),所述转动螺杆(59)的外壁且靠近另一端位置处开设有两组环形槽(518)。

2.根据权利要求1所述的一种注塑模具自动下料机构,其特征在于:所述限位板(51)的下端与所述移动管(52)固定连接,所述限位板(51)的上端与所述固定架(2)的内壁上端相接触,所述移动管(52)的一端与所述转动螺杆(59)的外侧壁螺纹连接,所述移动管(52)的内壁与所述固定杆(56)的外侧壁滑动连接。

3.根据权利要求1所述的一种注塑模具自动下料机构,其特征在于:所述固定架(2)的上端贯穿固定有导入漏斗(4),所述支撑台(1)的下端设置有传送机(3),所述传送机(3)的上方一侧设置有挡板(6),所述挡板(6)的上端与所述支撑台(1)的内壁固定连接。

4.根据权利要求1所述的一种注塑模具自动下料机构,其特征在于:所述固定杆(56)的一端与所述固定块(7)的一端固定安装,所述固定杆(56)的另一端与所述固定板(8)的一端固定安装。

5.根据权利要求1所述的一种注塑模具自动下料机构,其特征在于:所述一号齿轮锥(511)的外侧壁两侧分别与两组所述二号齿轮锥(512)的外壁啮合,两组所述二号齿轮锥(512)的内壁均与所述转动螺杆(59)的外壁转动连接,两组所述二号齿环(514)的内壁均与所述转动螺杆(59)的外壁转动连接。

6.根据权利要求1所述的一种注塑模具自动下料机构,其特征在于:所述支撑台(1)的上端贯穿开设有通孔(53),所述固定架(2)的内壁一侧开设有滑槽(54),所述固定架(2)的内壁另一侧贯穿开设有滑孔(55),所述移动管(52)的两端分别通过所述滑槽(54)和所述滑孔(55)与所述固定架(2)滑动连接,所述固定球(517)通过所述环形槽(518)与所述转动螺杆(59)相接触。

7.根据权利要求1所述的一种注塑模具自动下料机构,其特征在于:所述支撑台(1)的上端与所述固定架(2)的下端固定连接 ,所述固定架(2)的一侧固定连接与固定块(7)固定连接,所述支撑台(1)的上端与固定板(8)固定连接,所述转动螺杆(59)的外壁一端与所述固定块(7)的内壁活动连接,所述电机(510)的下端与所述支撑台(1)的上端相固定。

技术总结本技术公开了一种注塑模具自动下料机构,涉及注塑模具技术领域,包括支撑台、固定架、固定块和固定板,所述支撑台的上端设置有循环下料机构,所述循环下料机构包括限位板、固定杆和转动螺杆,所述固定杆的外壁且靠近两端位置处均设置有一号弹簧,两组所述一号弹簧的一端均固定连接有抵环。本技术抵环的限位作用,对转动螺杆提供推力,使凹槽内的固定球推动二号弹簧压缩,当运动到固定球与转动螺杆上的另一组环形槽卡接时,此时一号齿环的另一端与另一组二号齿环卡接,使另一组二号齿轮锥带动转动螺杆反向转动,进而带动移动管反向移动,使移动管可以来回移动,完成对塑料制品的连续分开下料操作。

技术研发人员:邹继仲

受保护的技术使用者:深圳市大恒智慧科技有限公司

技术研发日:20230927

技术公布日:2024/5/8