一种塑料熔体混合冷却器的制作方法

本技术属于塑料管材生产,具体涉及一种塑料熔体混合冷却器。

背景技术:

1、目前,在塑料管材的生产线中,挤出机直接与模具相连接,挤出机挤出的熔体物料直接进入模具内并挤压成管材状进行输出,然而,挤出机挤出的熔体物料,其外层与内芯的温度差异较大,若直接进入模具内,此时由于每股物料的温度存在差异,导致熔体物料在模具内的流速各不相同,进而存在管材壁厚及表面质量控制难度较高的问题,除此之外,从模具中挤出的管材也会因温度过高而导致后续定型机等冷却压力大的问题。

技术实现思路

1、本实用新型是针对现有技术存在的上述问题,提出了一种可设置在挤出机与模具之间并对高温熔体物料进行均匀混合及冷却的塑料熔体混合冷却器。

2、本实用新型可通过下列技术方案来实现:

3、一种塑料熔体混合冷却器,包括:

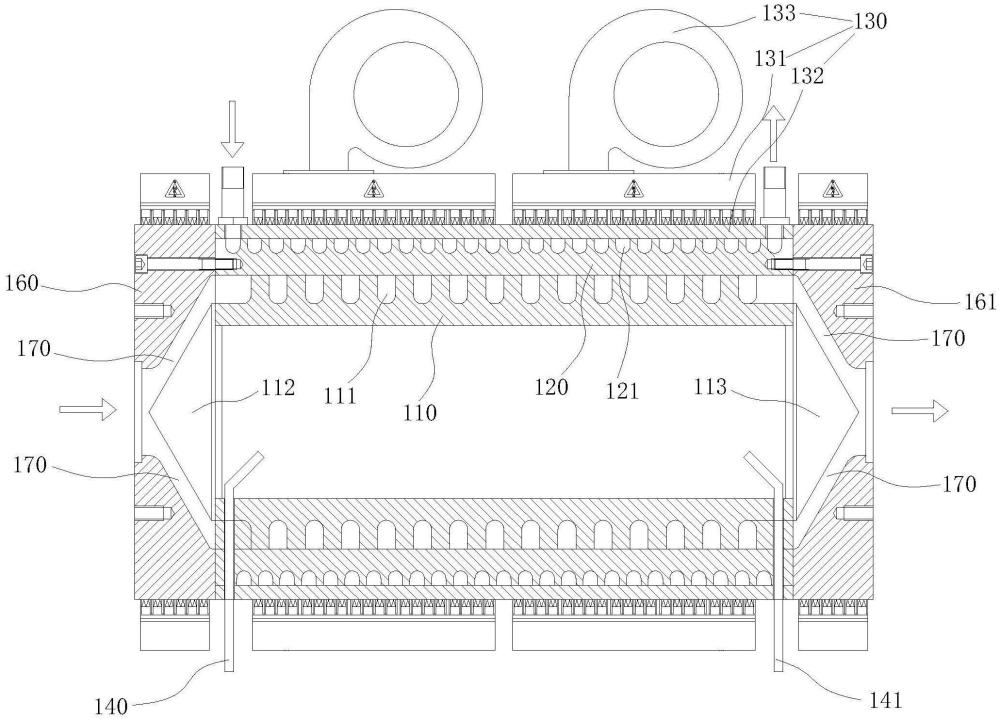

4、冷却器本体,其由内至外依次设置为混合体、第一冷却套以及加热组件,其中,

5、在熔体物料进入所述混合体之前,通过所述加热组件将所述第一冷却套、所述混合体加热至预设温度;

6、所述混合体设有混合体流道,熔体物料在所述混合体流道内不断挤压、分离、混合并向前流动;

7、所述第一冷却套用于通入冷却介质进行降温,所述混合体流道内的熔体物料通过与所述第一冷却套的热交换进行降温。

8、作为本实用新型的进一步改进,所述混合体流道由交叉设置的左旋螺旋槽与右旋螺旋槽组成并形成双向交叉螺旋流道。

9、作为本实用新型的进一步改进,所述左旋螺旋槽与所述右旋螺旋槽在起点具有共用的进料口,熔体物料从所述进料口进入并分流至所述左旋螺旋槽与所述右旋螺旋槽内,位于所述左旋螺旋槽内的物料与位于所述右旋螺旋槽内的物料可在任意一个交叉点产生挤压融合并再次分流向前流动。

10、作为本实用新型的进一步改进,所述混合体流道开设在所述混合体的外表面上,同时所述混合体的外壁与所述第一冷却套的内壁相抵接,使得熔体物料在所述混合体流道内流动的过程中,与所述第一冷却套之间进行接触式热交换。

11、作为本实用新型的进一步改进,所述第一冷却套的外表面开设有第一螺旋冷却通道,冷却介质沿着所述第一螺旋冷却通道循环流动并降低所述第一冷却套的温度。

12、作为本实用新型的进一步改进,所述加热组件由加热器与加热套组成,所述加热套与所述第一冷却套的外表面抵接,所述加热器安装在所述加热套上。

13、作为本实用新型的进一步改进,所述加热器上设有风机并形成散热型加热器,在所述第一冷却套对熔体物料进行热交换降温的过程中,可通过风机进行辅助降温。

14、作为本实用新型的进一步改进,所述冷却器本体的进口端与出口端可分别设置进气管与出气管,所述进气管与所述出气管由外至内穿设于所述冷却器本体并伸入至所述混合体的内腔中,冷却空气从所述进气管进入、热空气从所述出气管排出并不断循环以对所述混合体的芯部进行降温。

15、作为本实用新型的进一步改进,所述混合体的内芯还可安装第二冷却套,所述第二冷却套的外表面与所述混合体的内表面抵接,同时所述第二冷却套外表面开设有第二螺旋冷却通道,冷却介质沿着所述第二螺旋冷却通道循环流动并通过接触式换热的方式降低所述混合体的温度。

16、作为本实用新型的进一步改进,所述冷却器本体的两端还分别安装有前端板与后端板,同时所述混合体的轴向两端分别安装有前导流锥与后导流锥,所述前端板与所述前导流锥之间、所述后端板与所述后导流锥之间分别形成熔体通道,所述混合体流道的进口端与出口端分别与两个所述熔体通道连通。

17、与现有技术相比,本实用新型具有如下有益效果:

18、1、混合体设有混合体流道,熔体物料在混合体流道内不断挤压、分离、混合并向前流动,原本外层与内芯温差较大的熔体物料,可在混合体流道内可进行充分混合,使得熔体物料的温度更为均匀,确保后续在进入模具后,不会因熔体物料温度不同而存在流速不同的问题,进而降低管材壁厚及表面质量的控制难度;

19、2、第一冷却套用于通入冷却介质进行降温,混合体流道内的熔体物料通过与第一冷却套进行热交换以进行降温,其中,通过降温后的熔体物料的温度至少保持在最低塑化温度以上,以确保可在模具中挤压成型并挤出管材,同时通过对熔体物料进行提前降温也减少了后续定型机等对管材的冷却压力,防止定型机等因未能及时冷却定型而导致管材产生熔垂及表面质量不良的问题;

20、3、混合体流道由交叉设置的左旋螺旋槽与右旋螺旋槽组成并形成双向交叉螺旋流道,熔体物料在从进料口进入后先分流至左旋螺旋槽与右旋螺旋槽内,随后在向前流动的过程中,在每一个交叉点处均会产生挤压融合,每一次熔体物料在交叉点挤压融合后又会再次分散,并不断重复挤压、分散、融合的过程,由此持续提高熔体物料的混合程度,确保最终从混合体流道内流出的熔体物料的温度均匀;

21、4、加热器上设有风机并形成散热型加热器,在第一冷却套对熔体物料进行热交换降温的过程中,可通过风机进行辅助降温以加快熔体物料冷却速度;

22、5、冷却空气从进气管进入、热空气从出气管排出以对混合体的内壁进行降温,当混合体的温度降低后,即可对混合体流道内的熔体物料起到冷却的目的,若熔体物料温度过高,除了打开风机外,还可通入冷却空气进一步加快其冷却速度;

23、6、混合体的内芯还可安装第二冷却套,第二冷却套的外表面与混合体的内表面抵接,同时第二冷却套外表面开设有第二螺旋冷却通道,冷却介质沿着第二螺旋冷却通道循环流动并通过接触式换热的方式降低混合体的温度,由此对混合体流道内流动的熔体物料起到冷却降温的作用。

技术特征:

1.一种塑料熔体混合冷却器,其特征在于,包括:

2.根据权利要求1所述的一种塑料熔体混合冷却器,其特征在于,所述混合体流道由交叉设置的左旋螺旋槽与右旋螺旋槽组成并形成双向交叉螺旋流道。

3.根据权利要求2所述的一种塑料熔体混合冷却器,其特征在于,所述左旋螺旋槽与所述右旋螺旋槽在起点具有共用的进料口,熔体物料从所述进料口进入并分流至所述左旋螺旋槽与所述右旋螺旋槽内,位于所述左旋螺旋槽内的物料与位于所述右旋螺旋槽内的物料可在任意一个交叉点产生挤压融合并再次分流向前流动。

4.根据权利要求1所述的一种塑料熔体混合冷却器,其特征在于,所述混合体流道开设在所述混合体的外表面上,同时所述混合体的外壁与所述第一冷却套的内壁相抵接,使得熔体物料在所述混合体流道内流动的过程中,与所述第一冷却套之间进行接触式热交换。

5.根据权利要求4所述的一种塑料熔体混合冷却器,其特征在于,所述第一冷却套的外表面开设有第一螺旋冷却通道,冷却介质沿着所述第一螺旋冷却通道循环流动并降低所述第一冷却套的温度。

6.根据权利要求1所述的一种塑料熔体混合冷却器,其特征在于,所述加热组件由加热器与加热套组成,所述加热套与所述第一冷却套的外表面抵接,所述加热器安装在所述加热套上。

7.根据权利要求6所述的一种塑料熔体混合冷却器,其特征在于,所述加热器上设有风机并形成散热型加热器,在所述第一冷却套对熔体物料进行热交换降温的过程中,可通过风机进行辅助降温。

8.根据权利要求1所述的一种塑料熔体混合冷却器,其特征在于,所述冷却器本体的进口端与出口端可分别设置进气管与出气管,所述进气管与所述出气管由外至内穿设于所述冷却器本体并伸入至所述混合体的内腔中,冷却空气从所述进气管进入、热空气从所述出气管排出并不断循环以对所述混合体的芯部进行降温。

9.根据权利要求1所述的一种塑料熔体混合冷却器,其特征在于,所述混合体的内芯还可安装第二冷却套,所述第二冷却套的外表面与所述混合体的内表面抵接,同时所述第二冷却套外表面开设有第二螺旋冷却通道,冷却介质沿着所述第二螺旋冷却通道循环流动并通过接触式换热的方式降低所述混合体的温度。

10.根据权利要求1所述的一种塑料熔体混合冷却器,其特征在于,所述冷却器本体的两端还分别安装有前端板与后端板,同时所述混合体的轴向两端分别安装有前导流锥与后导流锥,所述前端板与所述前导流锥之间、所述后端板与所述后导流锥之间分别形成熔体通道,所述混合体流道的进口端与出口端分别与两个所述熔体通道连通。

技术总结

本技术公开了一种塑料熔体混合冷却器,属于塑料管材生产技术领域。其包括:冷却器本体,其由内至外依次设置为混合体、冷却套以及加热组件,其中,在熔体物料进入混合体之前,通过加热组件将冷却套、混合体加热至预设温度;混合体设有混合体流道,熔体物料在混合体流道内不断挤压、分离、混合并向前流动;冷却套用于通入冷却介质进行降温,混合体流道内的熔体物料通过与冷却套的热交换以进行降温。熔体物料在混合体流道内不断挤压分离混合并向前流动,使得熔体物料的温度更为均匀,确保后续在进入模具后,不会因熔体物料温度不同而存在流速不同的问题,进而降低管材壁厚及表面质量的控制难度,同时也减少了后续定型机等对管材的冷却压力。

技术研发人员:王力,吴建新

受保护的技术使用者:宁波方力科技股份有限公司

技术研发日:20230927

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!