一种线束插头注塑模具的制作方法

本技术涉及注塑模具,具体为一种线束插头注塑模具。

背景技术:

1、注塑模具是一种生产塑料制品的工具,也是赋予塑料制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。汽车线束是一种常用的汽车零部件,通常在线束上安装相应的插头以及插扣,以方便线束的安装、连接,如图3中的a处所示的产品,在两根导线的端部设置有一个矩形的插头,插头上设有两个插针,为加工该产品,提供线束插头注塑模具。

技术实现思路

1、本实用新型的目的在于提供一种线束插头注塑模具,以解决上述背景技术中提出的问题。

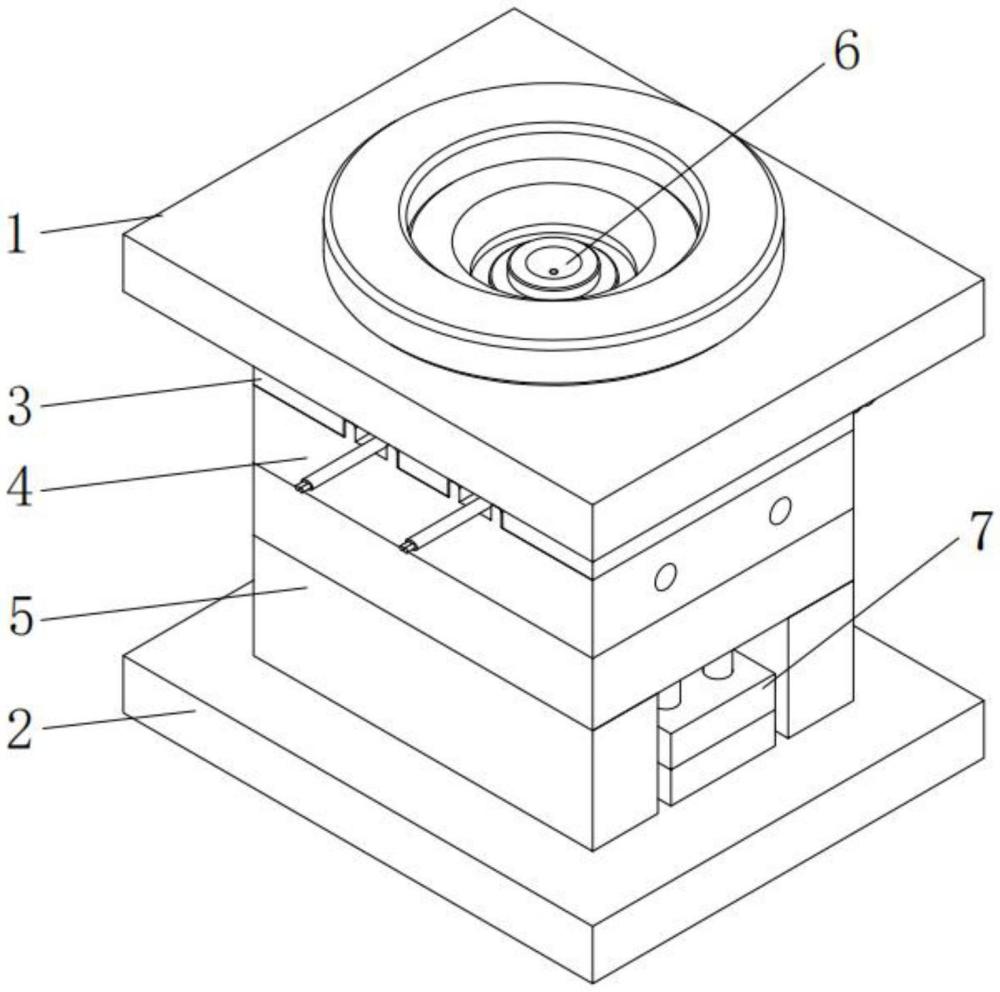

2、为实现上述目的,本实用新型提供如下技术方案:一种线束插头注塑模具,包括定模座板、动模座板,所述定模座板下固定安装有矩形的定模块,定模座板上固定安装有向下延伸贯穿定模块的注射嘴,所述动模座板的上侧固定安装有两个平行的侧板,所述侧板上固定安装有托板,所述托板上固定安装有矩形的动模块,所述动模块与定模块之间形成封闭的成型腔,成型腔的底部设有插孔,注射嘴的下端与成型腔连通,两个所述侧板之间设有用于脱料的推板,推板上固定安装有圆杆,圆杆的上端贯穿托板、动模块伸至成型腔的底部。

3、优选的,所述动模块的上部四角固定安装有导杆,所述定模块的四角设有定位孔,导杆的上端插入到定位孔并与其相适配滑动连接。

4、优选的,所述动模块的两侧设有对称的限位槽,限位槽位于成型腔的前后两侧并用于卡接导线。

5、优选的,所述动模座板的中部设有贯穿的圆孔,推板的下侧固定安装有模柄,模柄从圆孔伸出。

6、与现有技术相比,本实用新型的有益效果是:使用时将线束主体置于定模块、动模块之间,合模后在线束主体的端部注塑成型插头,方便加工且连接牢固,分模后圆杆能够自动的将凝固成型的插头顶出,能够自动的脱料,有利于提高生产效率。

技术特征:

1.一种线束插头注塑模具,包括定模座板(1)、动模座板(2),所述定模座板(1)下固定安装有矩形的定模块(3),定模座板(1)上固定安装有向下延伸贯穿定模块(3)的注射嘴(6),其特征在于:所述动模座板(2)的上侧固定安装有两个平行的侧板(5),所述侧板(5)上固定安装有托板,所述托板上固定安装有矩形的动模块(4),所述动模块(4)与定模块(3)之间形成封闭的成型腔(10),成型腔(10)的底部设有插孔,注射嘴(6)的下端与成型腔(10)连通,两个所述侧板(5)之间设有用于脱料的推板(7),推板(7)上固定安装有圆杆(8),圆杆(8)的上端贯穿托板、动模块(4)伸至成型腔(10)的底部。

2.根据权利要求1所述的一种线束插头注塑模具,其特征在于:所述动模块(4)的上部四角固定安装有导杆(9),所述定模块(3)的四角设有定位孔,导杆(9)的上端插入到定位孔并与其相适配滑动连接。

3.根据权利要求2所述的一种线束插头注塑模具,其特征在于:所述动模块(4)的两侧设有对称的限位槽,限位槽位于成型腔(10)的前后两侧并用于卡接导线。

4.根据权利要求1所述的一种线束插头注塑模具,其特征在于:所述动模座板(2)的中部设有贯穿的圆孔,推板(7)的下侧固定安装有模柄,模柄从圆孔伸出。

技术总结

本技术公开了一种线束插头注塑模具,包括定模座板、动模座板,所述定模座板下固定安装有矩形的定模块,定模座板上固定安装有向下延伸贯穿定模块的注射嘴,所述动模座板的上侧固定安装有两个平行的侧板,所述侧板上固定安装有托板,所述托板上固定安装有矩形的动模块,所述动模块与定模块之间形成封闭的成型腔,注射嘴的下端与成型腔连通,两个所述侧板之间设有用于脱料的推板,推板上固定安装有圆杆,圆杆的上端贯穿托板、动模块伸至成型腔的底部。使用时将线束主体置于定模块、动模块之间,合模后在线束主体的端部注塑成型插头,方便加工且连接牢固,分模后圆杆能够自动的将凝固成型的插头顶出,能够自动的脱料,有利于提高生产效率。

技术研发人员:朱学龙

受保护的技术使用者:上海瑁翔电子科技有限公司

技术研发日:20231007

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!