本技术涉及发泡模具,具体为一种减震缓冲块高精度发泡模具。

背景技术:

1、发泡成型的模具就是塑料发泡模具,将发泡性树脂直接填入模具内,使其受热熔融,形成气液饱和溶液。在减震缓冲块的加工生产过程中,常需要使用到减震缓冲块高精度发泡模具。

2、专利申请公告号cn217621805u的实用新型专利公开了一种减震缓冲块高精度发泡模具,包括第一型腔、第二型腔以及盖板组件,所述第一型腔和第二型腔的底部通过铰链连接,所述盖板组件设置于第一型腔和第二型腔的顶部;所述第一型腔与第二型腔互为镜相对称;本实用新型所述的减震缓冲块高精度发泡模具,通过第一型腔和第二型腔的互相配合进行发泡件的生产,整个发泡模具除了注胶孔处其余部分密封,且注胶孔完成注胶后由盖板组件进行密封,使得整个成型过程处于密封状态,不会受外界干扰,降低了成型产品的空泡率且产品发泡密度的波动减小。

3、但是上述装置在实际使用时仍旧存在一些缺点,较为明显的就是每次在使用过程中,通常无法对注料进行均匀分流并灌注,且通常不具体有单项排气的主动式泄压阀,使得其内部气体可能无法排除,导致仍会有一定的气泡残留,使得其主体的生产质量可能会受到一定的影响。

4、因此,发明一种减震缓冲块高精度发泡模具来解决上述问题很有必要。

技术实现思路

1、本实用新型的目的在于提供一种减震缓冲块高精度发泡模具,具备灌注均匀且可单向排气的优点,解决了因生产工艺而导致气泡残留的问题。

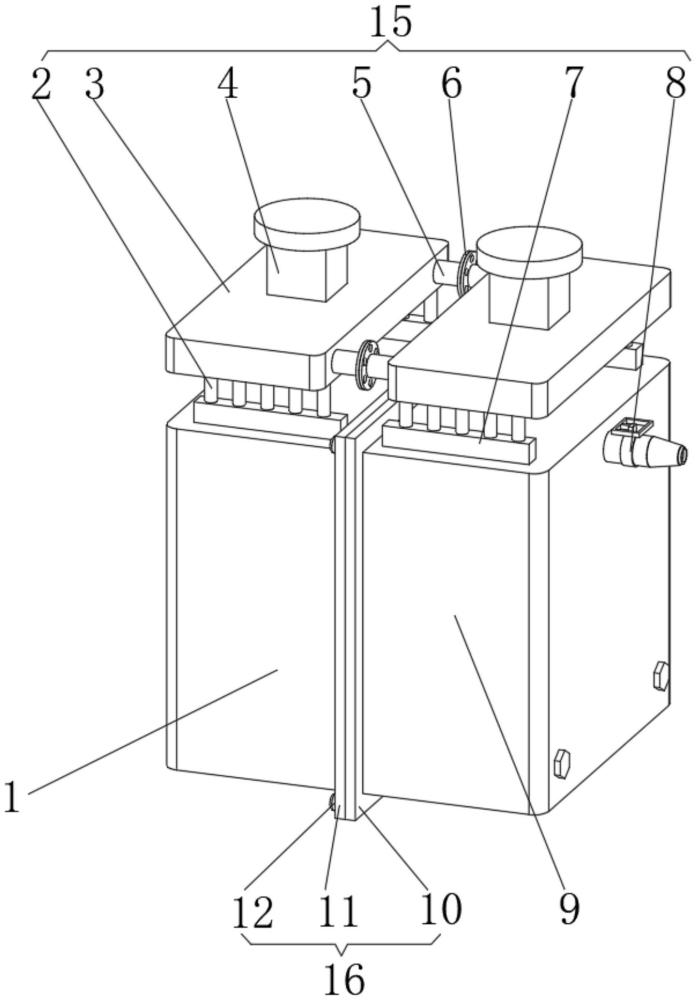

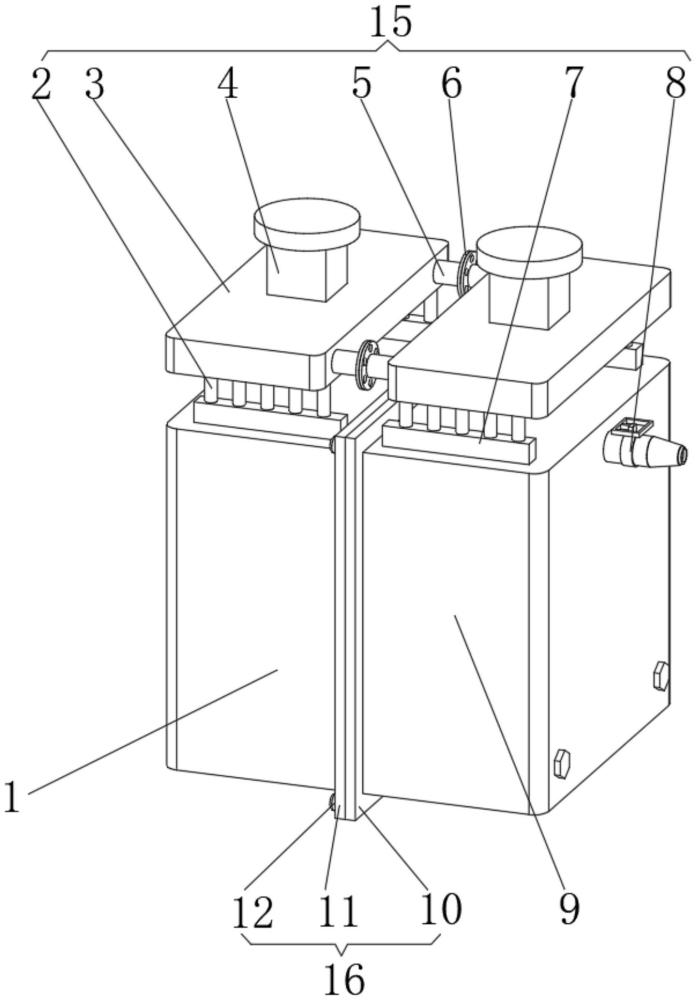

2、为实现上述目的,本实用新型提供如下技术方案:一种减震缓冲块高精度发泡模具,包括第一模体和第二模体,所述第一模体的顶部设置有均匀灌装机构,所述均匀灌装机构包括均匀储料盘,所述第二模体右侧的顶部连通有主动式单向排气阀,所述第一模体表面的右侧设置有密封机构,所述密封机构包括第二磁吸密封圈和第一磁吸密封圈。

3、优选的,所述第一磁吸密封圈内壁与第二模体的表面热熔连接,所述第二磁吸密封圈的内壁与第一模体的表面热熔连接。

4、优选的,所述第二磁吸密封圈的左侧贯穿设置有定位块,所述第一磁吸密封圈的右侧开设有与定位块配合使用的定位孔。

5、优选的,所述均匀储料盘的数量为两个,所述均匀储料盘底部的前后两侧均连通有分流下料管,所述分流下料管的底部连通有落液壳,所述落液壳的底部贯穿至第一模体的内腔和第二模体的内腔。

6、优选的,所述均匀储料盘的顶部连通有进料管,所述进料管的表面螺纹套设有防尘盖。

7、优选的,两个均匀储料盘相对的一侧均连通有均分连通管,所述均分连通管远离均匀储料盘的一侧焊接有连接法兰。

8、优选的,所述第一模体右侧的底部焊接有定位插杆,所述第二模体左侧的底部开设有与定位插杆配合使用的定位插槽。

9、与现有技术相比,本实用新型的有益效果如下:

10、1、本实用新型通过设置分流下料管、均匀储料盘、进料管、均分连通管、连接法兰、落液壳和主动式单向排气阀的配合使用,能够在使用过程中,对灌装的物料进行均分多向下料,从而提高其下料的均匀性。

11、2、本实用新型通过设置第一磁吸密封圈、第二磁吸密封圈、定位块、定位插杆和定位孔的配合使用,能够在使用过程中,通过多重密封连接的方式,来提高其主体的安装密封性。

技术特征:1.一种减震缓冲块高精度发泡模具,包括第一模体(1)和第二模体(9),其特征在于:所述第一模体(1)的顶部设置有均匀灌装机构(15),所述均匀灌装机构(15)包括均匀储料盘(3),所述第二模体(9)右侧的顶部连通有主动式单向排气阀(8),所述第一模体(1)表面的右侧设置有密封机构(16),所述密封机构(16)包括第二磁吸密封圈(11)和第一磁吸密封圈(10)。

2.根据权利要求1所述的一种减震缓冲块高精度发泡模具,其特征在于:所述第一磁吸密封圈(10)内壁与第二模体(9)的表面热熔连接,所述第二磁吸密封圈(11)的内壁与第一模体(1)的表面热熔连接。

3.根据权利要求1所述的一种减震缓冲块高精度发泡模具,其特征在于:所述第二磁吸密封圈(11)的左侧贯穿设置有定位块(12),所述第一磁吸密封圈(10)的右侧开设有与定位块(12)配合使用的定位孔(14)。

4.根据权利要求1所述的一种减震缓冲块高精度发泡模具,其特征在于:所述均匀储料盘(3)的数量为两个,所述均匀储料盘(3)底部的前后两侧均连通有分流下料管(2),所述分流下料管(2)的底部连通有落液壳(7),所述落液壳(7)的底部贯穿至第一模体(1)的内腔和第二模体(9)的内腔。

5.根据权利要求1所述的一种减震缓冲块高精度发泡模具,其特征在于:所述均匀储料盘(3)的顶部连通有进料管(4),所述进料管(4)的表面螺纹套设有防尘盖。

6.根据权利要求1所述的一种减震缓冲块高精度发泡模具,其特征在于:两个均匀储料盘(3)相对的一侧均连通有均分连通管(5),所述均分连通管(5)远离均匀储料盘(3)的一侧焊接有连接法兰(6)。

7.根据权利要求1所述的一种减震缓冲块高精度发泡模具,其特征在于:所述第一模体(1)右侧的底部焊接有定位插杆(13),所述第二模体(9)左侧的底部开设有与定位插杆(13)配合使用的定位插槽(17)。

技术总结本技术公开了一种减震缓冲块高精度发泡模具,包括第一模体和第二模体,所述第一模体的顶部设置有均匀灌装机构,所述均匀灌装机构包括均匀储料盘,所述第二模体右侧的顶部连通有主动式单向排气阀,所述第一模体表面的右侧设置有密封机构,所述密封机构包括第二磁吸密封圈和第一磁吸密封圈,所述第一磁吸密封圈内壁与第二模体的表面热熔连接,第二磁吸密封圈的内壁与第一模体的表面热熔连接。本技术通过设置分流下料管、均匀储料盘、进料管、均分连通管、连接法兰、落液壳和主动式单向排气阀的配合使用,能够在使用过程中,对灌装的物料进行均分多向下料,从而提高其下料的均匀性。

技术研发人员:胡耀辉

受保护的技术使用者:上海众通汽车配件有限公司

技术研发日:20231007

技术公布日:2024/5/10