一种平板硫化机的制作方法

本技术属于硫化机,具体涉及一种平板硫化机。

背景技术:

1、平板硫化机主要用于硫化平型胶带(如输送带、传动带,简称平带),属于液压机械,平板硫化机的主要功能是提供硫化所需的压力和温度。压力由液压系统通过液压缸产生,温度由加热介质(通常为蒸汽、导热油等,过热水也有用)所提供。输送带平板硫化机主要用于硫化平型胶带、胶板、高分子等平板类产品的成型,它具有热板单位面积压力大,设备操作可靠、维修量少等优点。温度由加热介质(通常为蒸汽、导热油等)所提供。平带平板硫化机按机架的结构形式主要可分为柱式平带平板硫化机和框式平带平板硫化机两类;按工作层数可有单层和多层之分;按液压系统工作介质则可有油压和水压之分。

2、现有的部分平板硫化机,产品在硫化成型后,其脱模通常采用人工脱模的方式。在应对较大的单个产品加工,即每次只进行单个产品的硫化加工时,人工脱模足以应对产品的加工效率。然而,当面对较小产品时,通常会通过模具一次性放入复数的产品进行硫化加工,此时加工后再通过人工脱模则会出现降低加工效率的情况。

技术实现思路

1、本实用新型为解决上述技术问题提供了一种平板硫化机。

2、本实用新型为实现其技术效果而采用的解决方案为:

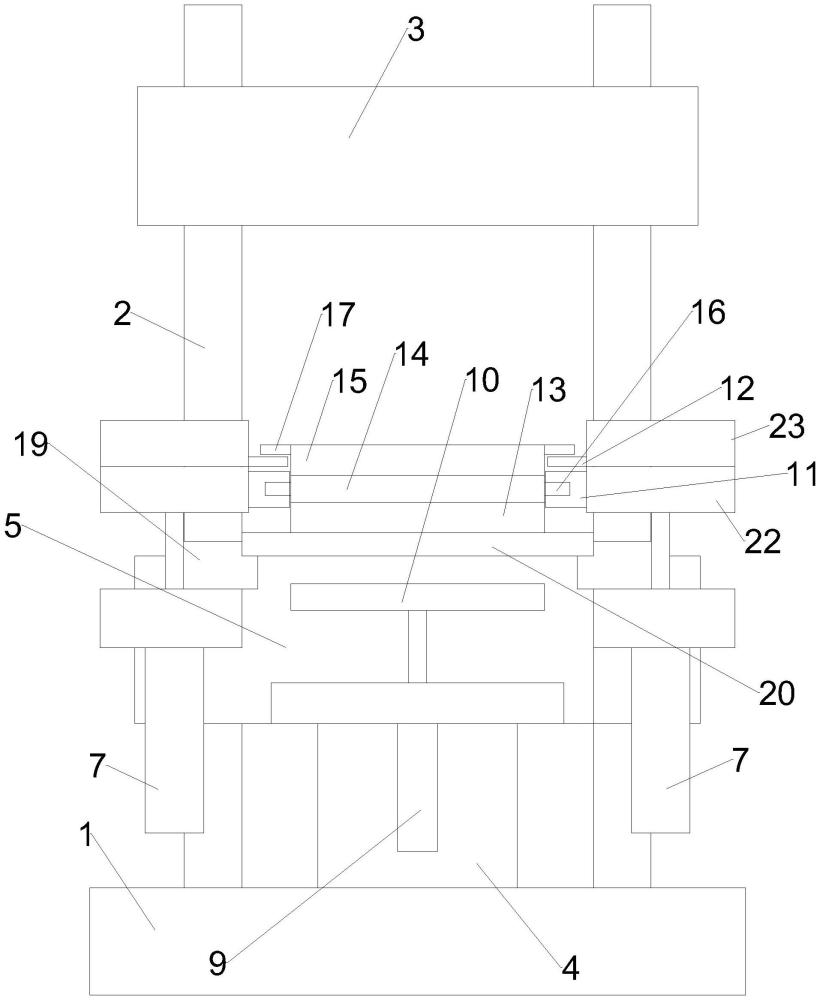

3、一种平板硫化机,包括机架、加热机构、升降机构、脱模机构和模具;所述机架包括底座和支柱;所述支柱设置在所述底座上;所述加热机构设置在所述支柱的顶部;所述升降机构包括液压缸和升降架;所述液压缸设置在所述底座上;所述升降架滑动套设在所述支柱的外侧;所述升降架设置在所述液压缸的驱动端的顶部;所述脱模机构包括移动气缸、第一升降气缸、第二升降气缸、第三升降气缸和真空吸料板;所述移动气缸、第一升降气缸、第二升降气缸、第三升降气缸设置在所述升降架上;所述第一升降气缸的驱动端设置有第一上推装置;所述第二升降气缸的驱动端设置有第二上推装置;所述真空吸料板设置在所述第三升降气缸的驱动端的顶部;所述模具包括下模、中模和上模;所述下模滑动设置在所述升降架的顶部,并且所述下模的一侧与所述移动气缸的驱动端连接;所述中模设置在所述下模的顶部,所述中模的两侧设置有与所述第一上推装置对应的第一托举装置;所述上模设置在所述中模的顶部,所述上模的两侧设置有与所述第二上推装置对应的第二托举装置。

4、优选地,所述下模的顶部设置有定位杆;所述中模和下模底部均设置有定位孔;所述定位杆依次滑动插设在所述定位孔内。

5、优选地,所述升降架的顶部两侧设置有导轨架;所述下模的底部设置有隔热板;所述隔热板滑动设置在所述导轨架之间,并且所述隔热板的一侧与所述移动气缸的驱动端连接。

6、优选地,所述升降架的顶部两侧设置导向柱;所述第一上推装置的一侧设置有第一导向架;所述第二上推装置的一侧设置有第二导向架;所述第一导向架和所述第二导向架分别由下到上滑动套设在所述导向柱的外侧。

7、优选地,所述第二上推装置为架板;所述第二托举装置为架块。

8、优选地,所述第一上推装置为定位架;所述定位架的内侧设置有定位滑槽;所述第一托举装置为定位滑块。

9、本实用新型的有益效果为:产品完成硫化加工后,移动气缸驱动模具移动,直到第一上推装置和第二上推装置分别来到第一托举装置和第二托举装置的对应位置的上方;然后第二升降气缸通过第二上推装置架住第二托举装置将上模往上移动远离中模,同时上模与产品脱离;然后再通过第一升降气缸通过第一上推装置架住第一托举装置将中模上移离开下模,同时中模夹住产品使产品与下模脱离;最后移动气缸驱动下模单独复位,第三升降气缸驱动真空吸料板上移靠近中模,将产品吸在真空吸料板上,第三升降气缸驱动真空吸料板下降使产品脱离中模,实现产品的脱模。本实用新型可以实现小型、多量的产品的一次性快速自动脱模,提高产品的加工效率。

技术特征:

1.一种平板硫化机,其特征在于,包括:

2.根据权利要求1所述的一种平板硫化机,其特征在于:所述下模的顶部设置有定位杆;所述中模和下模底部均设置有定位孔;所述定位杆依次滑动插设在所述定位孔内。

3.根据权利要求1所述的一种平板硫化机,其特征在于:所述升降架的顶部两侧设置有导轨架;所述下模的底部设置有隔热板;所述隔热板滑动设置在所述导轨架之间,并且所述隔热板的一侧与所述移动气缸的驱动端连接。

4.根据权利要求1所述的一种平板硫化机,其特征在于:所述升降架的顶部两侧设置导向柱;所述第一上推装置的一侧设置有第一导向架;所述第二上推装置的一侧设置有第二导向架;所述第一导向架和所述第二导向架分别由下到上滑动套设在所述导向柱的外侧。

5.根据权利要求1所述的一种平板硫化机,其特征在于:所述第二上推装置为架板;所述第二托举装置为架块。

6.根据权利要求1所述的一种平板硫化机,其特征在于:所述第一上推装置为定位架;所述定位架的内侧设置有定位滑槽;所述第一托举装置为定位滑块。

技术总结

本技术公开了一种平板硫化机,包括机架、加热机构、升降机构、脱模机构和模具;其中脱模机构包括移动气缸、第一升降气缸、第二升降气缸、第三升降气缸和真空吸料板;第一升降气缸的驱动端设置有第一上推装置;第二升降气缸的驱动端设置有第二上推装置;真空吸料板设置在第三升降气缸的驱动端的顶部;模具包括下模、中模和上模;下模的一侧与移动气缸的驱动端连接;中模设置在下模的顶部,中模的两侧设置有第一托举装置;上模设置在中模的顶部,上模的两侧设置有第二托举装置。本技术可以实现小型、多量的产品的一次性快速自动脱模,提高产品的加工效率。

技术研发人员:彭洪涛

受保护的技术使用者:东莞市正源高分子材料有限公司

技术研发日:20231010

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!