一种汽车引擎盖人造隔音垫的热成型设备的制作方法

本技术涉及汽车引擎盖人造隔音垫领域,尤其是汽车引擎盖人造隔音垫的热成型设备。

背景技术:

1、现有的热成型设备包括烘温箱和冷压模,汽车引擎盖人造隔音垫放入到烘温箱内烘温180秒,完成烘温后放入到冷压模中压制60秒进行压制成型,完成压制成型后放到热成型设备外散热60秒,完成散热后就是成品了。在冷压模对上一个隔音垫开始进行压制时,烘温箱就同步开始对下一个隔音垫进行烘温,但烘温工序比压制工序耗时长120秒,导致冷压模对上一个隔音垫完成60秒压制成型后,仍需要等待120秒才能从烘温箱接收到下一个隔音垫。由此可见,烘温箱烘温耗时太长,拖慢了热成型设备生产效率。

技术实现思路

1、本实用新型旨在给出一种汽车引擎盖人造隔音垫的热成型设备,避免被烘温箱拖慢生产效率。

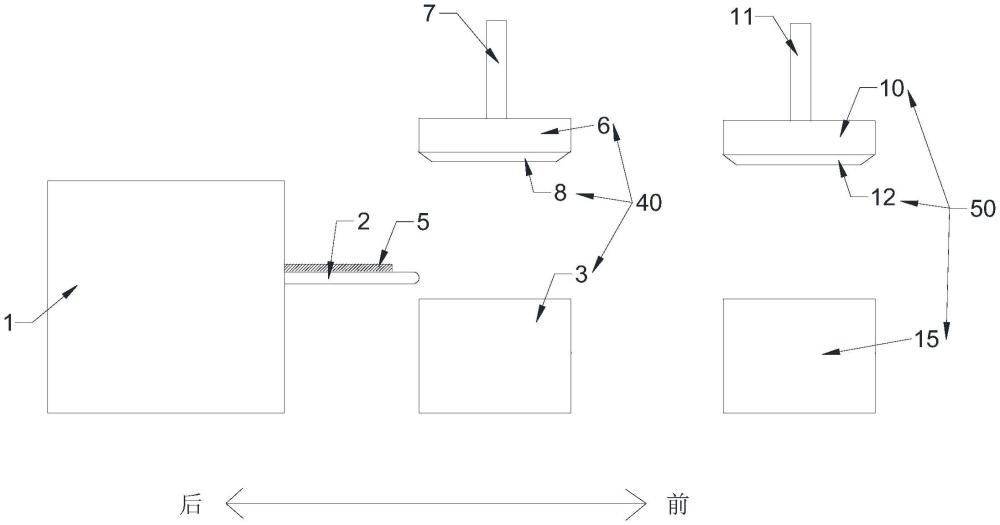

2、一种汽车引擎盖人造隔音垫的热成型设备,包括烘温箱、热压模和冷压模,烘温箱内设有传送带,传送带向前伸出至热压模下模的后侧壁上方;传送带后部供待烘温的汽车引擎盖人造隔音垫放置,烘温箱对该隔音垫进行前半轮烘温,传送带把完成了前半轮烘温的隔音垫送到热压模内,热压模上模对该隔音垫进行压制成型,热压模内设有加热件,加热件在隔音垫被热压模压制成型期间对隔音垫进行后半轮烘温;冷压模下模供完成了后半轮烘温的隔音垫放置以便其进行散热,冷压模上模在隔音垫进行散热期间对其进行下压以防止隔音垫在散热过程中发生皱缩。

3、进一步地,热压模下模顶壁局部下凹形成热压模模腔,热压模下模具体是通过热压模模腔来接收传送待送来的完成了前半轮烘温的隔音垫;所述加热件具体设在热压模模腔正下方,具体是对热压模模腔底壁进行加热从而对所述隔音垫进行后半轮烘温。

4、进一步地,热压模上模底壁局部下凸形成热压模压制部,热压模压制部与热压模模腔位置对应且形状适配;所述热压模上模对该隔音垫进行压制成型,具体地,热压模上模的热压模压制部把该隔音垫压到热压模模腔上,从而对该隔音垫进行压制成型。

5、进一步地,冷压模下模顶壁局部下凹形成冷压模模腔,冷压模模腔供在热压模完成了前半轮烘温的隔音垫放置;冷压模上模底壁局部下凸形成冷压模压制部,冷压模上模具体通过冷压模压制部来把隔音垫下压到冷压模模腔上。

6、进一步地,冷压模下模内设有下散热风道,其上端连通冷压模模腔,下端转向朝前穿出至冷压模下模前侧壁从而连通外界。

7、进一步地,冷压模上模内设有上散热风道,其上端穿出至冷压模上模顶壁,下端穿出至冷压模压制部底壁。

8、进一步地,上散热风道上端装有抽风机。

9、有益效果在于:本热成型设备把烘温箱一整轮烘温时间分为前半轮和后半轮,烘温箱只进行前半轮,后半轮由热压模在对隔音垫进行压制成型期间同步进行,从而使得烘温箱的烘温时间缩短为原来一半,避免烘温箱烘温耗时过长导致拖慢热成型设备生产效率。

技术特征:

1.一种汽车引擎盖人造隔音垫的热成型设备,其特征在于:包括烘温箱、热压模和冷压模,烘温箱内设有传送带,传送带向前伸出至热压模下模的后侧壁上方;传送带后部供待烘温的汽车引擎盖人造隔音垫放置,烘温箱对该隔音垫进行前半轮烘温,传送带把完成了前半轮烘温的隔音垫送到热压模内,热压模上模对该隔音垫进行压制成型,热压模内设有加热件,加热件在隔音垫被热压模压制成型期间对隔音垫进行后半轮烘温;冷压模下模供完成了后半轮烘温的隔音垫放置以便其进行散热,冷压模上模在隔音垫进行散热期间对其进行下压以防止隔音垫在散热过程中发生皱缩。

2.如权利要求1所述的热成型设备,其特征在于:热压模下模顶壁局部下凹形成热压模模腔,热压模下模具体是通过热压模模腔来接收传送待送来的完成了前半轮烘温的隔音垫;所述加热件具体设在热压模模腔正下方,具体是对热压模模腔底壁进行加热从而对所述隔音垫进行后半轮烘温。

3.如权利要求2所述的热成型设备,其特征在于:热压模上模底壁局部下凸形成热压模压制部,热压模压制部与热压模模腔位置对应且形状适配;所述热压模上模对该隔音垫进行压制成型,具体地,热压模上模的热压模压制部把该隔音垫压到热压模模腔上,从而对该隔音垫进行压制成型。

4.如权利要求3所述的热成型设备,其特征在于:冷压模下模顶壁局部下凹形成冷压模模腔,冷压模模腔供在热压模完成了前半轮烘温的隔音垫放置;冷压模上模底壁局部下凸形成冷压模压制部,冷压模上模具体通过冷压模压制部来把隔音垫下压到冷压模模腔上。

5.如权利要求4所述的热成型设备,其特征在于:冷压模下模内设有下散热风道,其上端连通冷压模模腔,下端转向朝前穿出至冷压模下模前侧壁从而连通外界。

6.如权利要求4所述的热成型设备,其特征在于:冷压模上模内设有上散热风道,其上端穿出至冷压模上模顶壁,下端穿出至冷压模压制部底壁。

7.如权利要求6所述的热成型设备,其特征在于:上散热风道上端装有抽风机。

技术总结

本技术旨在给出一种汽车引擎盖人造隔音垫的热成型设备,避免被烘温箱拖慢生产效率。一种汽车引擎盖人造隔音垫的热成型设备,包括烘温箱、热压模和冷压模,烘温箱内设有传送带,传送带向前伸出至热压模下模的后侧壁上方;传送带后部供待烘温的汽车引擎盖人造隔音垫放置,烘温箱对该隔音垫进行前半轮烘温,传送带把完成了前半轮烘温的隔音垫送到热压模内,热压模上模对该隔音垫进行压制成型,热压模内设有加热件,加热件在隔音垫被热压模压制成型期间对隔音垫进行后半轮烘温;冷压模下模供完成了后半轮烘温的隔音垫放置以便其进行散热,冷压模上模在隔音垫进行散热期间对其进行下压以防止隔音垫在散热过程中发生皱缩。

技术研发人员:朱佩佩

受保护的技术使用者:广州吉兴汽车内饰件有限公司

技术研发日:20231019

技术公布日:2024/9/17

- 还没有人留言评论。精彩留言会获得点赞!