一种注塑设备热熔段热量回收机构的制作方法

本技术涉及注塑设备,尤其涉及一种注塑设备热熔段热量回收机构。

背景技术:

1、注塑机又名注射成型机或注射机。它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。分为立式、卧式、全电式。注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔。

2、注塑机通常由注射系统、合模系统、液压传动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。

3、加热系统负责将料斗内的塑料颗粒融化,但目前加热系统产生多余的热量会需要随着时间消散,无法有效的利用加热系统产生的热量,因此,本申请提出一种注塑设备热熔段热量回收机构来解决上述问题。

技术实现思路

1、针对背景技术中存在的问题,本实用新型提出一种可将加热元件产生的热量利用热传递的方式吹送至料斗内对料斗内的塑料颗粒进行预热的注塑设备热熔段热量回收机构。

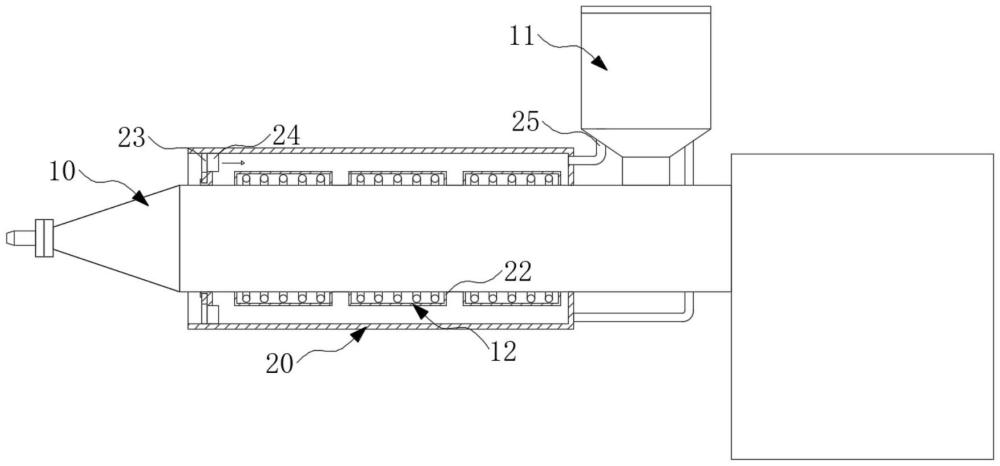

2、本实用新型的技术方案:一种注塑设备热熔段热量回收机构,用于将注塑设备热熔段的加热元件热量吹送至注塑设备的料斗内,包括固定在所述注塑设备热熔段外侧的外保温壳体,所述外保温壳体与所述注塑设备热熔段同轴线设置并将所述加热元件包覆;

3、在所述加热元件外侧设置有导热壳体,所述外保温壳体的开口处固定有第二环形板,所述第二环形板的表面延其轴线方向设置有多个风机,所述风机工作产生气流并通过加热元件加热形成热气流,所述外保温壳体上设置有至少一个使热气流进入所述料斗内的导热管。

4、优选的,所述第二环形板的圆心处设置有旋转支座,所述旋转支座内侧转动安装有第一环形板,所述第一环形板表面沿其轴线方向设置有与所述风机数量相对应的进气孔;

5、当所述进气孔与风机位置对应时,所述风机的进气端与外界连通;

6、所述进气孔与风机不对应时,所述第一环形板以及第二环形板将外保温壳体开口处封堵。

7、优选的,所述料斗内设置有环形分流管道,所述导热管的一端与所述环形分流管道相连通;

8、所述环形分流管道上设置有多个向上延伸的散热管道,所述散热管道沿其高度方向设置有多个气孔。

9、优选的,所述外保温壳体采用聚氨酯保温材料制成。

10、优选的,所述导热壳体采用铜制导热材料制成。

11、优选的,多个所述风机与外部电源以及控制开关电性连接。

12、与现有技术相比,本实用新型具有如下有益的技术效果:

13、本实用新型通过导热壳体使加热元件产生的热量通过热辐射进入外保温壳体内,再通过风机产生气流,在加热元件的作用下形成热气流,热气流通过导热管进入料斗内对塑料颗粒进行预热,减少热量损耗,提高了热量利用率。

14、热气流通过导热管进入环形分流管道内,再通过环形分流管道进入散热管道并通过气孔均匀的进入料斗内,提高了预热效率的同时,对塑料颗粒预热均匀。

技术特征:

1.一种注塑设备热熔段热量回收机构,用于将注塑设备热熔段(10)的加热元件(12)热量吹送至注塑设备的料斗(11)内,其特征在于:包括固定在所述注塑设备热熔段(10)外侧的外保温壳体(20),所述外保温壳体(20)与所述注塑设备热熔段(10)同轴线设置并将所述加热元件(12)包覆;

2.根据权利要求1所述的一种注塑设备热熔段热量回收机构,其特征在于,所述第二环形板(24)的圆心处设置有旋转支座(241),所述旋转支座(241)内侧转动安装有第一环形板(23),所述第一环形板(23)表面沿其轴线方向设置有与所述风机(26)数量相对应的进气孔(231);

3.根据权利要求1所述的一种注塑设备热熔段热量回收机构,其特征在于,所述料斗(11)内设置有环形分流管道(28),所述导热管(25)的一端与所述环形分流管道(28)相连通;

4.根据权利要求1所述的一种注塑设备热熔段热量回收机构,其特征在于,所述外保温壳体(20)采用聚氨酯保温材料制成。

5.根据权利要求1所述的一种注塑设备热熔段热量回收机构,其特征在于,所述导热壳体(22)采用铜制导热材料制成。

6.根据权利要求1所述的一种注塑设备热熔段热量回收机构,其特征在于,多个所述风机(26)与外部电源以及控制开关电性连接。

技术总结

本技术涉及注塑设备技术领域,尤其涉及一种注塑设备热熔段热量回收机构。其技术方案包括固定在注塑设备热熔段外侧的外保温壳体,外保温壳体与注塑设备热熔段同轴线设置并将加热元件包覆;在加热元件外侧设置有导热壳体,外保温壳体的开口处固定有第二环形板,第二环形板的表面延其轴线方向设置有多个风机,风机工作产生气流并通过加热元件加热形成热气流,外保温壳体上设置有至少一个使热气流进入料斗内的导热管。本技术通过导热壳体使加热元件产生的热量通过热辐射进入外保温壳体内,再通过风机产生气流,在加热元件的作用下形成热气流,热气流通过导热管进入料斗内对塑料颗粒进行预热,减少热量损耗,提高了热量利用率。

技术研发人员:李耀国

受保护的技术使用者:东莞东丽塑胶制品有限公司

技术研发日:20231026

技术公布日:2024/7/23

- 还没有人留言评论。精彩留言会获得点赞!