一种热压组装治具的制作方法

本技术涉及热压设备的,具体涉及一种热压组装治具。

背景技术:

1、目前塑胶与热熔胶的组装主要采用治具压合的方式,在组装过程中,重点考虑的因素是治具的上下贴合面的间隙高度(也就是上治具板和下治具板的合模间隙),厂家根据间隙大小来事先设定对于产品的压合力度,但不同批次产品的厚度有时并不一致,而治具对工件的压力力度不够兼容,容易造成产品压合后的外观不良;比如说,模切半成品与塑胶半成品的厚度差异较大,被压合工件(例如模切半成品)的厚度偏薄并小于预设间隙值时,产品在组装后容易因压合不足而发生分层,被压合工件(例如塑胶半成品)的厚度偏厚并大于预设间隙值时,容易导致产品在组装后溢胶。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种热压组装治具,能够在一定范围内巧妙地适应不同厚度的工件,并为工件提供合适且有效的压合力,从而提升产品组装良率。

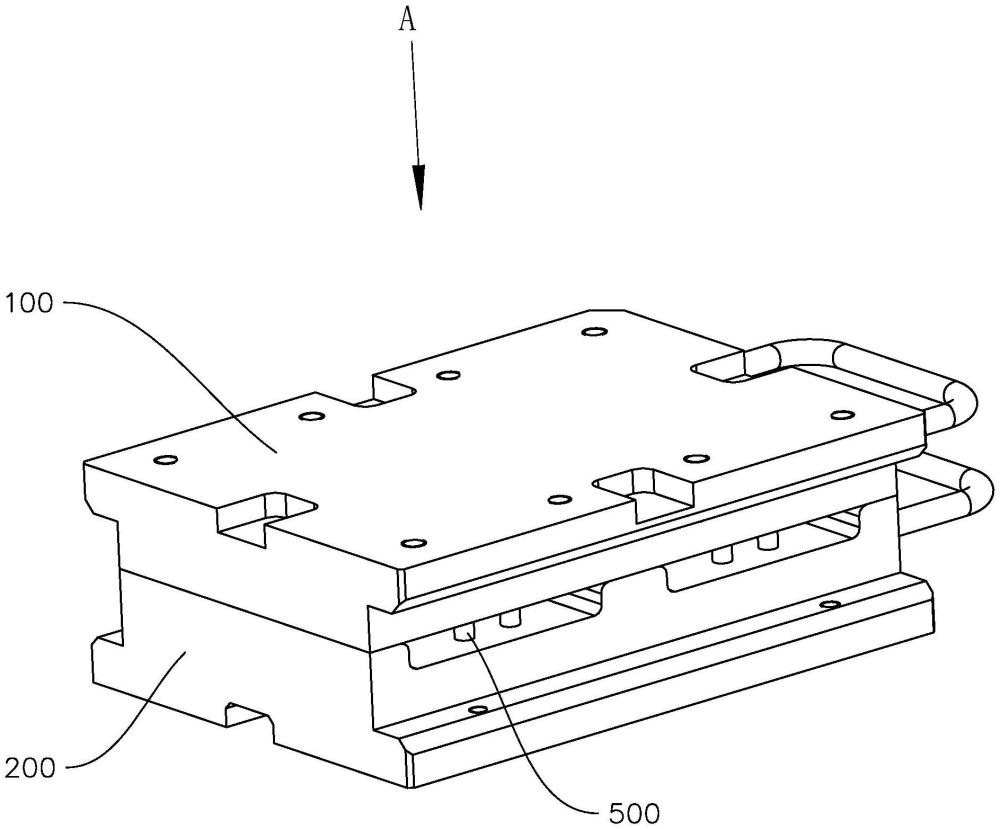

2、根据本实用新型实施例的热压组装治具,包括上治具板、下治具板以及活动载台;其中,下治具板设在上治具板的正下方,且下治具板的顶面设有若干模腔;活动载台包括载物镶件以及弹性件,载物镶件与模腔对应设置,且载物镶件活动地插设于对应的模腔内,载物镶件与模腔的腔壁之间通过弹性件连接。

3、根据本实用新型实施例的拖链,至少具有如下有益效果:

4、本申请实施例通过在下治具板上设置活动式的载物镶件,载物镶件通过弹性件直接或间接地可回弹地连接在模腔的腔壁,在作业过程中,工件需要放置在对应的模腔内,载物镶件活动地将工件支承,随着上治具板的下移,工件会被上治具板往下推动,如果工件的实际厚度大于预设的合模间隙值,那么弹性件会被稍微挤压从而为工件提供厚度方向上的冗余,一定程度上减少溢胶风险;更重要的是,如果工件的实际厚度小于预设的合模间隙值,能够通过设置弹性件的高度将工件顶起,并在压合过程中对工件提供回弹力以将工件顶向上治具板,从而促进了工件与上治具板的有效贴合,减少了产品分层的风险,进而提升了产品组装良率,也有助于降低返工成本。

5、根据本实用新型的一些实施例,垫件活动地插设于模腔内。

6、根据本实用新型的一些实施例,活动载台还包括垫件,垫件设在载物镶件的下方,弹性件一端与载物镶件的底面连接、另一端与垫件的顶面连接。

7、根据本实用新型的一些实施例,活动载台还包括锁模件,锁模件连接模腔与垫件。

8、根据本实用新型的一些实施例,弹性件为弹簧,弹簧竖直设置。

9、根据本实用新型的一些实施例,锁模件包括螺钉。

10、根据本实用新型的一些实施例,载物镶件的顶面高出于下治具板的顶面。

11、根据本实用新型的一些实施例,载物镶件的顶面设有弧形凹槽,弧形凹槽呈现为中间低、两边高的走向。

12、根据本实用新型的一些实施例,热压组装治具还包括热压动力组件,热压动力组件与上治具板连接,以带动上治具板远离或者靠近下治具板。

13、根据本实用新型的一些实施例,热压组装治具还包括定位组件,定位组件包括若干定位柱以及若干设在上治具板的定位槽,定位柱竖直地设在下治具板的顶面,且定位柱与定位槽对应设置,在下治具板往下移动到一定高度时,定位柱插设于对应的定位槽内。

14、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.热压组装治具,其特征在于,包括:

2.根据权利要求1所述的热压组装治具,其特征在于,所述活动载台还包括垫件,所述垫件设在所述载物镶件的下方,所述弹性件一端与所述载物镶件的底面连接、另一端与所述垫件的顶面连接。

3.根据权利要求2所述的热压组装治具,其特征在于,所述垫件活动地插设于所述模腔内。

4.根据权利要求3所述的热压组装治具,其特征在于,所述活动载台还包括锁模件,所述锁模件连接所述模腔与所述垫件。

5.根据权利要求3所述的热压组装治具,其特征在于,所述弹性件为弹簧,所述弹簧竖直设置。

6.根据权利要求4所述的热压组装治具,其特征在于,所述锁模件包括螺钉。

7.根据权利要求1所述的热压组装治具,其特征在于,所述载物镶件的顶面高出于所述下治具板的顶面。

8.根据权利要求1所述的热压组装治具,其特征在于,所述载物镶件的顶面设有弧形凹槽,所述弧形凹槽呈现为中间低、两边高的走向。

9.根据权利要求1所述的热压组装治具,其特征在于,还包括热压动力组件,所述热压动力组件与所述上治具板连接,以带动所述上治具板远离或者靠近所述下治具板。

10.根据权利要求1所述的热压组装治具,其特征在于,还包括定位组件,所述定位组件包括若干定位柱以及若干设在所述上治具板的定位槽,所述定位柱竖直地设在所述下治具板的顶面,且所述定位柱与所述定位槽对应设置,在所述下治具板往下移动到一定高度时,所述定位柱插设于对应的所述定位槽内。

技术总结

本技术涉及热压设备的技术领域,具体涉及一种热压组装治具,包括上治具板、下治具板以及活动载台;其中,下治具板设在上治具板的正下方,且下治具板的顶面设有若干模腔;活动载台包括载物镶件以及弹性件,载物镶件与模腔对应设置,且载物镶件活动地插设于对应的模腔内,载物镶件与模腔的腔壁之间通过弹性件连接。本申请实施例通过在下治具板上设置活动式的载物镶件,载物镶件通过弹性件直接或间接地可回弹地连接在模腔的腔壁,能够在压合过程中对工件提供回弹力以将工件顶向上治具板,从而促进了工件与上治具板的有效贴合,减少了产品分层的风险,进而提升了产品组装良率,也有助于降低返工成本。

技术研发人员:孙源

受保护的技术使用者:深圳市领滔科技有限公司

技术研发日:20231102

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!