喷雾塑料泵头的注塑模具的制作方法

本技术涉及工业生产模具领域,具体为喷雾塑料泵头的注塑模具。

背景技术:

1、注塑模具是一种生产塑胶制品的工具:也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体指将受热融化的材料由高压射入模腔,经冷却固化后,得到成形品,现有的泵头塑料组件生产用多型腔注塑模具,在使用过程中,由于塑胶在注塑模具中成型固化后出现边角粘接情况,实际使用过程中直接将成型塑料从型腔中取出时吃下边角拉伤的情况,取出难度较大,存在一定的拉伤风险,使用效果不佳。

2、如所示公告号cn 214605716 u所公开的喷雾塑料泵头的注塑模具,包括模具本体,所述模具本体的顶面开设有多型腔,所述多型腔内表面活动卡接有载板,所述模具本体的底面固定连接有固定杆,所述固定杆的外表面活动套接有套板,所述套板的内端面固定连接有固定板,所述固定板的顶面固定安装有一号伸缩杆,所述一号伸缩杆的顶面与载板固定连接,该注塑模具需要大量人工去操作,十分费力,且效率底下。

技术实现思路

1、本实用新型的目的在于提供喷雾塑料泵头的注塑模具,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

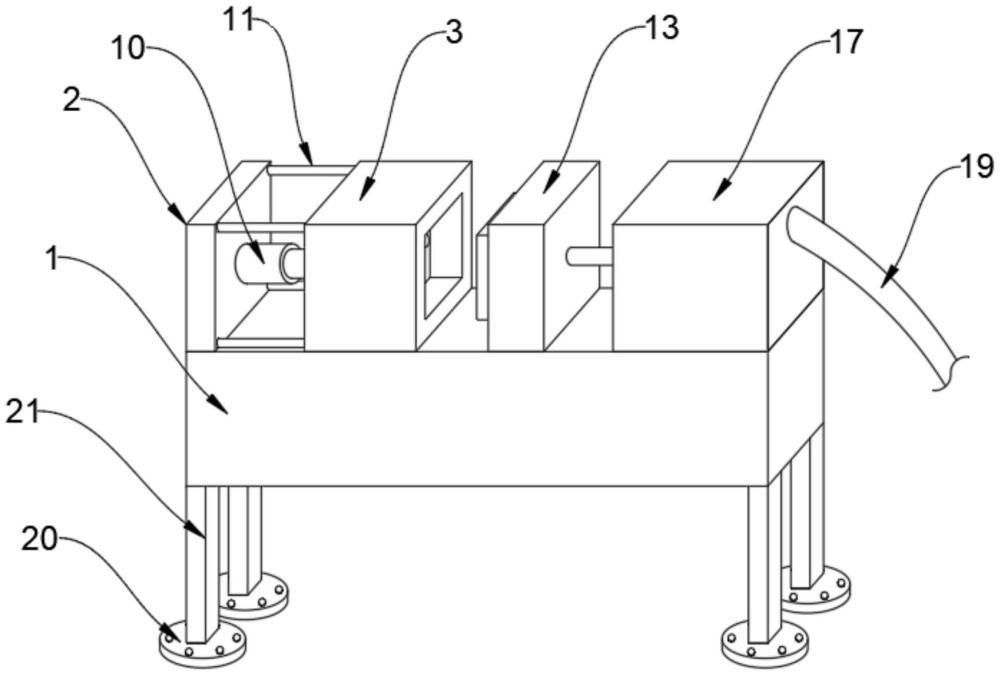

3、喷雾塑料泵头的注塑模具,包括设置于支撑结构上的工作柜台,所述的工作柜台上设置有一固定板,固定板通过一伸缩结构连接一动模;所述动模包括模块,模块包括第一模腔和与第一模腔分隔设置的设备槽,设备槽内固定连接有伸缩杆,所述伸缩杆通过推板连接推杆,伸缩杆伸出使推杆伸入至第一模腔内,伸缩杆收缩使推杆末端端面和第一模腔内壁密封平齐;推板与推杆之间还设有垫块,垫块用于在伸缩杆收缩时调整推杆末端端面和第一模腔内壁的平齐度;工作柜台上还设置有定模,伸缩结构伸出推动所述动模与定模密封连接,所述定模连接有浇注系统。

4、优选的,所述伸缩结构包括液压杆,所述液压杆外侧位于固定板拐角位置固定设有四根固定杆,固定杆固定放置在动模外侧固定开设的槽内。

5、优选的,所述定模包括模板,所述模板左侧固定设有第二模腔,所述第二模腔内固定开设圆锥形注料孔。

6、优选的,所述浇注系统包括喷料管,所述喷料管右侧固定设有浇注机箱,所述浇注机箱内固定设有喷料机。

7、优选的,所述喷料机上方固定设有原料输送管道。

8、优选的,所述支撑结构包括加固柱地脚板,所述加固柱地脚板上方固定设有支撑柱。

9、与现有技术相比,本实用新型的有益效果是:

10、1.该喷雾塑料泵头的注塑模具,使用时,通过原料供给,经过原料输送管进行运输到浇注机箱的喷料机内,动模通过液压杆的推动下向右移动,直至与定模完全闭合,使第一模腔与第二模腔形成一个整体的密闭模腔,喷料机进行工作将原料输送管运送过来的液化塑料通过喷料管注入到模腔内,待到液化塑料冷却成型后,再通过液压杆的工作,使动模向左移动与定模分开,同时带动成型品脱离定模内的第二模腔,待到动模回归原位后,通过伸缩杆的工作,使推板向右移动,同时推板推动推杆一起向右移动,致使成型品脱离动模内的第一模腔,然后工作人员将成型品从推杆上拿下,送去打磨等第二步工序。

11、2.该喷雾塑料泵头的注塑模具,该喷雾塑料泵头的注塑模具使用时,全自动操作只需工作人员将冷却成型的产品从推杆上取下即可,且该模具成型产品迅速,短时间内可大量生产,提高生产速度和效率。

技术特征:

1.喷雾塑料泵头的注塑模具,其特征在于:包括设置于支撑结构上的工作柜台(1),所述的工作柜台(1)上设置有一固定板(2),固定板(2)通过一伸缩结构连接一动模;

2.根据权利要求1所述的喷雾塑料泵头的注塑模具,其特征在于:所述伸缩结构包括液压杆(10),所述液压杆(10)外侧位于固定板(2)拐角位置固定设有四根固定杆(11),固定杆(11)固定放置在动模外侧固定开设的槽(12)内。

3.根据权利要求1所述的喷雾塑料泵头的注塑模具,其特征在于:所述定模包括模板(13),所述模板(13)左侧固定设有第二模腔(14),所述第二模腔(14)内固定开设圆锥形注料孔(15)。

4.根据权利要求1所述的喷雾塑料泵头的注塑模具,其特征在于:所述浇注系统包括喷料管(16),所述喷料管(16)右侧固定设有浇注机箱(17),所述浇注机箱(17)内固定设有喷料机(18)。

5.根据权利要求4所述的喷雾塑料泵头的注塑模具,其特征在于:所述喷料机(18)上方固定设有原料输送管道(19)。

6.根据权利要求1所述的喷雾塑料泵头的注塑模具,其特征在于:所述支撑结构包括加固柱地脚板(20),所述加固柱地脚板(20)上方固定设有支撑柱(21)。

技术总结

本技术涉及工业生产模具领域,具体为喷雾塑料泵头的注塑模具,包括设置于支撑结构上的工作柜台,所述的工作柜台上设置有一固定板,固定板通过一伸缩结构连接一动模;还设置有定模,所述定模连接有浇注系统。本技术通过原料供给,经过原料输送管进行运输到浇注机箱的喷料机内,动模通过液压杆的推动下向右移动,直至与定模完全闭合,是第一模腔与第二模腔形成一个整体的密闭模腔,喷料机进行工作将原料输送管运送过来的液化塑料通过喷料管注入到模腔内。

技术研发人员:杜绍峰,梁碧霞,黎桂兴

受保护的技术使用者:佛山市麒骏鸿塑料制品有限公司

技术研发日:20231107

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!