一种吹瓶成型模具的制作方法

本技术涉及化妆瓶生产领域,尤其涉及一种吹瓶成型模具。

背景技术:

1、在化妆瓶制造中,常会用到模具,吹塑模具广泛用于生产各种塑料容器和瓶子,如瓶装饮料瓶、化妆品瓶、洗发水瓶等,吹塑成型技术可以灵活地适应不同形状和大小的容器需求,但是现有的吹塑模具依旧存在着一些不足之处,比如说专利号为cn 217346650 u的专利中公开了一种吹瓶机用吹瓶模具,该装置存在着以下弊端:熔融的塑料存在气体分布不均匀的问题,不均匀的气流分布会导致塑料在模腔内充填不均匀,造成成品的壁厚不均匀和出现瑕疵或缺陷的问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型目的在于提供一种吹瓶成型模具,解决了现有技术中存在的问题,通过吹塑导向机构中零部件的设计和组合有助于在吹瓶成型过程中维持均匀的气流分布,确保塑料在模腔中充分填充,减少壁厚不均匀、外观缺陷等问题的发生,导向通道板的结构、十字槽、导向槽的设置以及冷却水流道的设计,都有助于保持气流的均匀性和稳定性,喷嘴套组件的结构也能够确保塑料喷射的准确性和均匀性,整个组合设计有效地解决了气流分布不均匀可能导致的各种问题。

3、(二)技术方案

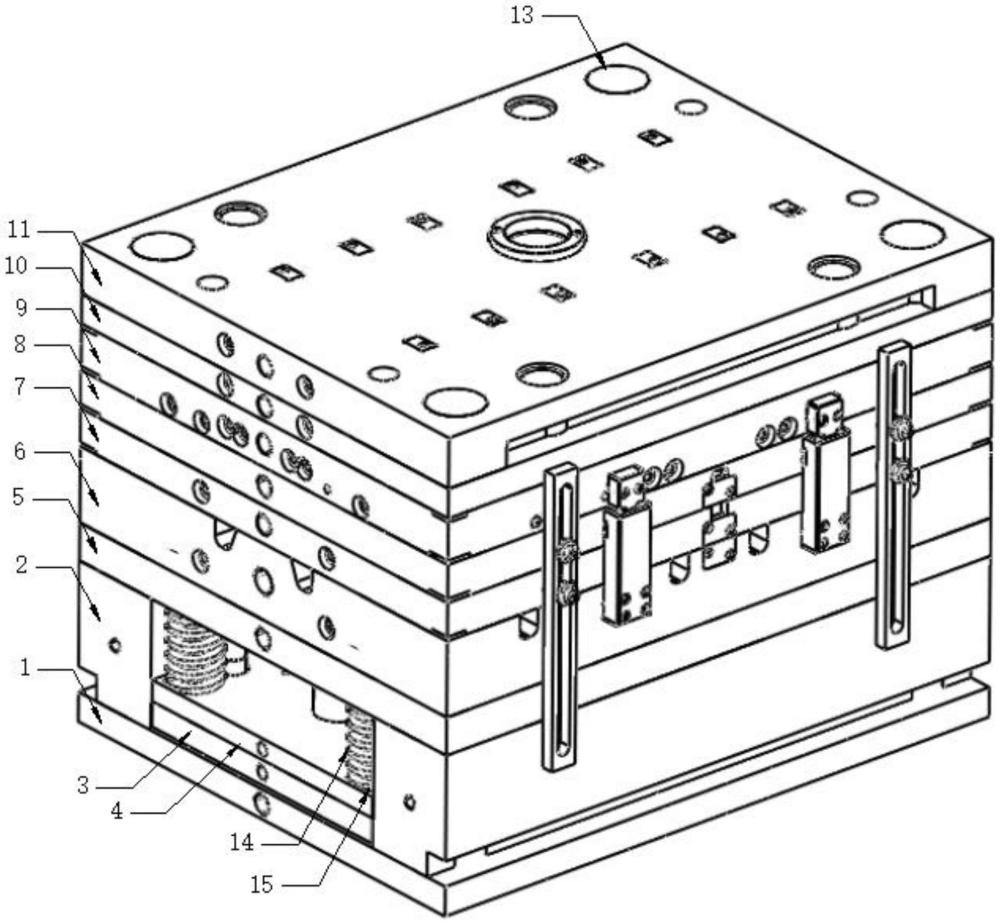

4、为实现上述目的,本实用新型提供如下技术方案:一种吹瓶成型模具,其特征在于,包括底板和顶板,所述底板和顶板之间依次安装有模脚、下模上板、排气板、活塞板、上模腔板、冷却板和上模上板,所述模具和下模上板之间依次安装有下模腔板和下模中板,所述冷却板、上模上板和顶板的内部设置有吹塑导向机构,所述模脚的四角固定有导柱,所述导柱贯穿至顶板,所述下模中板至活塞板之间设置有排气销,所述排气销上套接有弹簧;

5、所述吹塑导向机构包括固定在顶板上喷嘴套组件和固定在冷却板上端开槽处的导向通道板和固定在顶板上的导向通道插件;

6、优选的,冷却板的上端设置有固定槽,固定槽的深度为冷却板厚度的1/3,所述固定槽上有均匀分布的贯穿孔,所述冷却板的内部设置有横向和纵向的冷却通道。

7、优选的,喷嘴套组件包括固定在顶板上端中部的套口、固定在套口下端的套管、固定在套管下端的第一浇嘴和固定在第一浇嘴下端的第二浇嘴。

8、优选的,导向通道板的上端开有十字槽,其十字槽三个端点位置处开有半圆弧状的导向槽,在每个半圆弧导向槽的端点位置处开有吹塑孔,所述导向通道板的内部设置有冷却水流道。

9、优选的,导向通道插件均匀分布在顶板上,其下端延伸至导向通道板上的吹塑孔。

10、优选的,第一浇嘴为圆锥形,圆锥形的底部设置有贯穿的通孔,其顶部设置有凸台。

11、优选的,第二浇嘴为圆形凸台状,其内部轮廓与第一浇嘴圆锥形底部轮廓相同,并通过定位销固定。

12、优选的,喷嘴套组件的底部与两块导向通道板的中心贴合。

13、(三)有益效果

14、本实用新型目的在于提供一种吹瓶成型模具,喷嘴套组件、导向通道板和导向通道插件的组合设计有助于确保吹瓶过程中气流的均匀分布,这有助于塑料在模腔中充分填充,减少了壁厚不均匀、外观缺陷等问题;通过调整喷嘴套组件的设计,特别是第一浇嘴和第二浇嘴,有助于确保喷射的塑料均匀、准确,从而获得高质量的吹瓶成品,通过确保均匀的气流分布,可以降低生产周期,减少产品的缺陷率,从而提高整体生产效率。

技术特征:

1.一种吹瓶成型模具,其特征在于,包括底板(1)和顶板(11),所述底板(1)和顶板(11)之间依次安装有模脚(2)、下模上板(5)、排气板(6)、活塞板(7)、上模腔板(8)、冷却板(9)和上模上板(10),所述底板(1)和下模上板(5)之间依次安装有下模腔板(3)和下模中板(4),所述冷却板(9)、上模上板(10)和顶板(11)的内部设置有吹塑导向机构(12),所述模脚(2)的四角固定有导柱(13),所述导柱(13)贯穿至顶板(11),所述下模中板(4)至活塞板(7)之间设置有排气销(14),所述排气销上套接有弹簧(15);

2.根据权利要求1所述的一种吹瓶成型模具,其特征在于,所述冷却板(9)的上端设置有固定槽(901),固定槽(901)的深度为冷却板厚度的1/3,所述固定槽(901)上有均匀分布的贯穿孔(902),所述冷却板(9)的内部设置有横向和纵向的冷却通道(903)。

3.根据权利要求1所述的一种吹瓶成型模具,其特征在于,所述喷嘴套组件(121)包括固定在顶板(11)上端中部的套口(1211)、固定在套口(1211)下端的套管(1212)、固定在套管(1212)下端的第一浇嘴(1213)和固定在第一浇嘴(1213)下端的第二浇嘴(1214)。

4.根据权利要求1所述的一种吹瓶成型模具,其特征在于,所述导向通道板(122)的上端开有十字槽,其十字槽三个端点位置处开有半圆弧状的导向槽,在每个半圆弧导向槽的端点位置处开有吹塑孔(1221),所述导向通道板(122)的内部设置有冷却水流道(1222)。

5.根据权利要求1所述的一种吹瓶成型模具,其特征在于,所述导向通道插件(123)均匀分布在顶板(11)上,其下端延伸至导向通道板(122)上的吹塑孔(1221)。

6.根据权利要求3所述的一种吹瓶成型模具,其特征在于,所述第一浇嘴(1213)为圆锥形,圆锥形的底部设置有贯穿的通孔,其顶部设置有凸台。

7.根据权利要求3所述的一种吹瓶成型模具,其特征在于,所述第二浇嘴(1214)为圆形凸台状,其内部轮廓与第一浇嘴(1213)圆锥形底部轮廓相同,并通过定位销固定。

8.根据权利要求2或3所述的一种吹瓶成型模具,其特征在于,所述喷嘴套组件(121)的底部与两块导向通道板(122)的中心贴合。

技术总结

本技术涉及一种吹瓶成型模具,包括底板和顶板,底板和顶板之间依次安装有模脚、下模上板、排气板、活塞板、上模腔板、冷却板和上模上板,所述模具和下模上板之间依次安装有下模腔板和下模中板,冷却板、上模上板和顶板的内部设置有吹塑导向机构,通过吹塑导向机构中零部件的设计和组合有助于在吹瓶成型过程中维持均匀的气流分布,确保塑料在模腔中充分填充,减少壁厚不均匀、外观缺陷等问题的发生,提高了塑料喷射的准确性和均匀性。

技术研发人员:彭家发,张宣,周荷英,陈柏华

受保护的技术使用者:楚成塑胶制品(湖州)有限公司

技术研发日:20231122

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!