一种适配于斜倒扣的抽芯机构的制作方法

本技术涉及模具成型,特别涉及一种适配于斜倒扣的抽芯机构。

背景技术:

1、塑料制品因具有重量轻、绝缘耐腐蚀、隔热以及消音减震的特性,被应用在航海、航天、汽车制造以及家用电器之中,而注塑模具作为生产塑料制品的一种工具,其具有能赋予塑料制品完整结构和精确尺寸的特点,在批量生产形状复杂的塑料制品时被广泛使用。

2、目前,由于塑料制品的结构越加复杂,特别是在一些大斜度面设置倒扣抽芯机构时,如按传统方法将油缸伸缩方向设置成与抽芯方向平行,油缸的安装将十分困难,同时安装后的油缸容易对模具的其他零件产生干涉。

3、所以,针对现有技术存在的不足,本实用新型设计了一种适配于斜倒扣的抽芯机构,以解决上述问题。

4、应该注意,上面对技术背景的介绍只是为了方便对本实用新型的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的,不能仅仅因为这些内容在本实用新型的背景技术中进行了阐述而认为上述内容为本领域技术人员所公知。

技术实现思路

1、为克服上述现有技术中的不足,本实用新型目的在于提供一种适配于斜倒扣的抽芯机构,通过设置斜抽芯转向座对油缸输出方向进行转换,使大斜面上的抽芯机构油缸可以水平设置在动模板上,避免油缸与模具其他零件产生干涉。

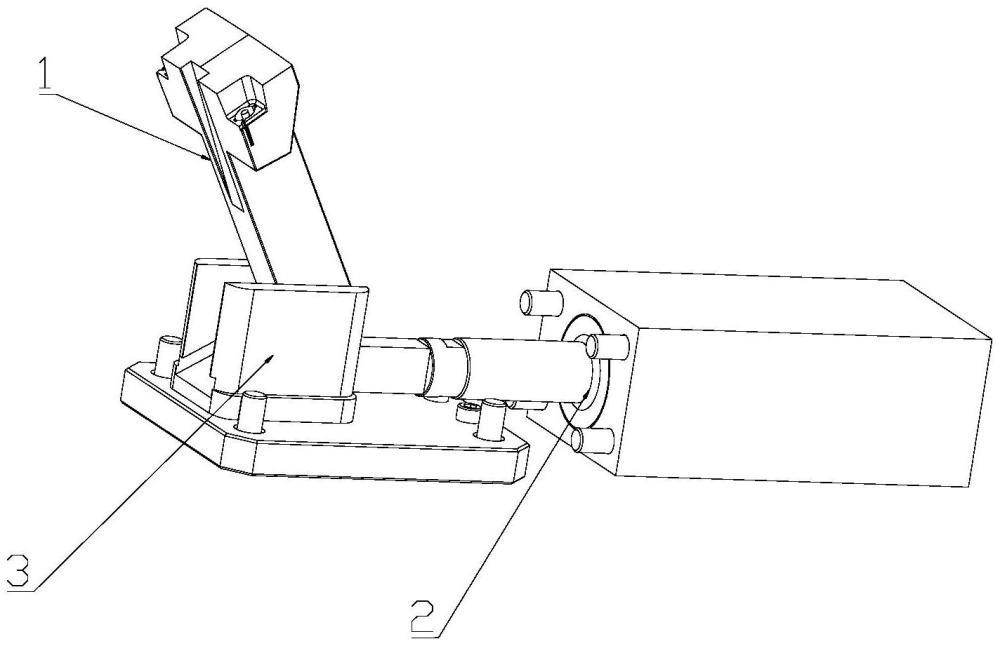

2、为实现上述目的及其他相关目的,本实用新型提供的技术方案是:一种适配于斜倒扣的抽芯机构,包括:

3、斜倒扣抽芯,斜倒扣抽芯设置在动模模仁上的导向通孔内并与导向通孔的内壁滑动连接,其中导向通孔的设置方向与产品倒扣结构的轴心方向一致,斜倒扣抽芯底部设有用于进行抽芯的滑轨;

4、油缸,油缸通过油缸固定件安装在动模板上,油缸输出端安装有推拉杆;

5、斜抽芯转向座,斜抽芯转向座可移动的设置在动模板上的导向槽内,斜抽芯转向座上设有用于与滑轨滑动连接的滑槽,滑槽的设置方向与斜倒扣抽芯的运动方向垂直,斜抽芯转向座与推拉杆连接。通过斜抽芯转向座内设置与斜倒扣抽芯运动方向垂直的滑槽,将斜抽芯转向座接收到来自油缸的推拉力转换成对斜倒扣抽芯的推拉力。

6、优选的技术方案为:斜抽芯转向座还包括用于将斜抽芯转向座限制在导向槽内的安装底板,安装底板与动模板固定连接。

7、优选的技术方案为:斜抽芯转向座底部还设有导向卡扣,导向槽上设有导向卡槽,导向卡扣与导向卡槽滑动连接,通过导向卡扣与导向卡槽配合可以限制斜抽芯转向座向模仁方向运动。

8、优选的技术方案为:推拉杆的前端设计为t型卡扣,斜抽芯转向座上设有t型卡槽,t型卡扣安装在t型卡槽内。

9、优选的技术方案为:斜倒扣抽芯上还设有锲形槽,动模模仁的导向通孔内设有锲形滑轨,锲形槽与锲形滑轨活动连接,通过此设计在保证合模时斜倒扣抽芯与模仁连接紧密性的同时,又降低抽芯运动时的阻力,避免发生卡顿的状况。

10、优选的技术方案为:斜抽芯转向座上的滑槽为t形滑槽,斜倒扣抽芯上的滑轨为t形滑轨。

11、由于上述技术方案运用,本实用新型提供的一种适配于斜倒扣的抽芯机构具有以下有益效果:本实用新型针对大斜度上的抽芯结构设计,通过将水平油缸的作用力转换为作用在抽芯上的推拉力,避免油缸的安装对模具其他零件产生干扰,同时本实用新型具有结构稳定、体积小以及使用时不易卡顿的特点。

技术特征:

1.一种适配于斜倒扣的抽芯机构,其特征在于:所述机构包括:

2.根据权利要求1所述的一种适配于斜倒扣的抽芯机构,其特征在于:所述斜抽芯转向座(3)还包括用于将斜抽芯转向座(3)限制在导向槽(401)内的安装底板(302),所述安装底板(302)与动模板(4)固定连接。

3.根据权利要求2所述的一种适配于斜倒扣的抽芯机构,其特征在于:所述斜抽芯转向座(3)底部还设有导向卡扣(304),所述导向槽(401)上设有导向卡槽(401a),所述导向卡扣(304)与导向卡槽(401a)滑动连接。

4.根据权利要求1所述的一种适配于斜倒扣的抽芯机构,其特征在于:所述推拉杆(202)的前端设计为t型卡扣(202a),所述斜抽芯转向座(3)上设有t型卡槽(303),所述t型卡扣(202a)安装在t型卡槽(303)内。

5.根据权利要求1所述的一种适配于斜倒扣的抽芯机构,其特征在于:所述斜倒扣抽芯(1)上还设有锲形槽(102),所述动模模仁(5)的导向通孔(501)内设有锲形滑轨(501a),所述锲形槽(102)与锲形滑轨(501a)活动连接。

6.根据权利要求1所述的一种适配于斜倒扣的抽芯机构,其特征在于:所述滑槽为t形滑槽(301),所述滑轨为t形滑轨(101)。

技术总结

一种适配于斜倒扣的抽芯机构,包括:设置在动模模仁上的导向通孔内并与导向通孔的内壁滑动连接的斜倒扣抽芯,其中导向通孔的设置方向与产品倒扣结构的轴心方向一致,斜倒扣抽芯底部设有用于进行抽芯的滑轨;油缸通过油缸固定件安装在动模板上的油缸,油缸输出端安装有推拉杆;可移动的设置在动模板导向槽内的斜抽芯转向座,斜抽芯转向座上设有用于与滑轨滑动连接的滑槽,滑槽的设置方向与斜倒扣抽芯的运动方向垂直,斜抽芯转向座与推拉杆连接。本技术针对大斜度上的抽芯结构设计,通过将水平油缸的作用力转换为作用在抽芯上的推拉力,避免油缸的安装对模具其他零件产生干扰,同时具有结构稳定、体积小以及使用时不易卡顿的特点。

技术研发人员:费天来

受保护的技术使用者:昆山科茂精工科技有限公司

技术研发日:20231123

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!