一种义齿加工用注塑成型机的制作方法

本技术涉及空压机,具体涉及一种义齿加工用注塑成型机。

背景技术:

1、注塑机的工作原理与打针用的注射器相似,它是借助螺杆(或柱塞)的推力,将已塑化好的熔融状态(即粘流态)的塑料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程。注射成型是一个循环的过程,每一周期主要包括:定量加料——熔融塑化——施压注射——充模冷却——启模取件。取出塑件后又再闭模,进行下一个循环;

2、而注塑机在进行模具脱模、吸取塑料颗粒、切断塑料料头等操作时,需要使用空气进行动力传递,同时,注塑机的一些零部件也需要用到空气才能工作,例如气动阀门、气压传感器等,因此,为了正常进行生产操作,注塑机一般需要连接空压机进行工作;

3、注塑机连接空压机的方式一般通过空气管路将空压机与注塑机连接起来,这种方式简单、易操作。针对现有技术存在以下问题:

4、现有的注塑机在实际的使用过程中,两台空压机组同时开启使用时机组容易出现高温报警现象,使得空压机的实用性降低。

技术实现思路

1、为解决上述技术问题,本实用新型所采用的技术方案是:

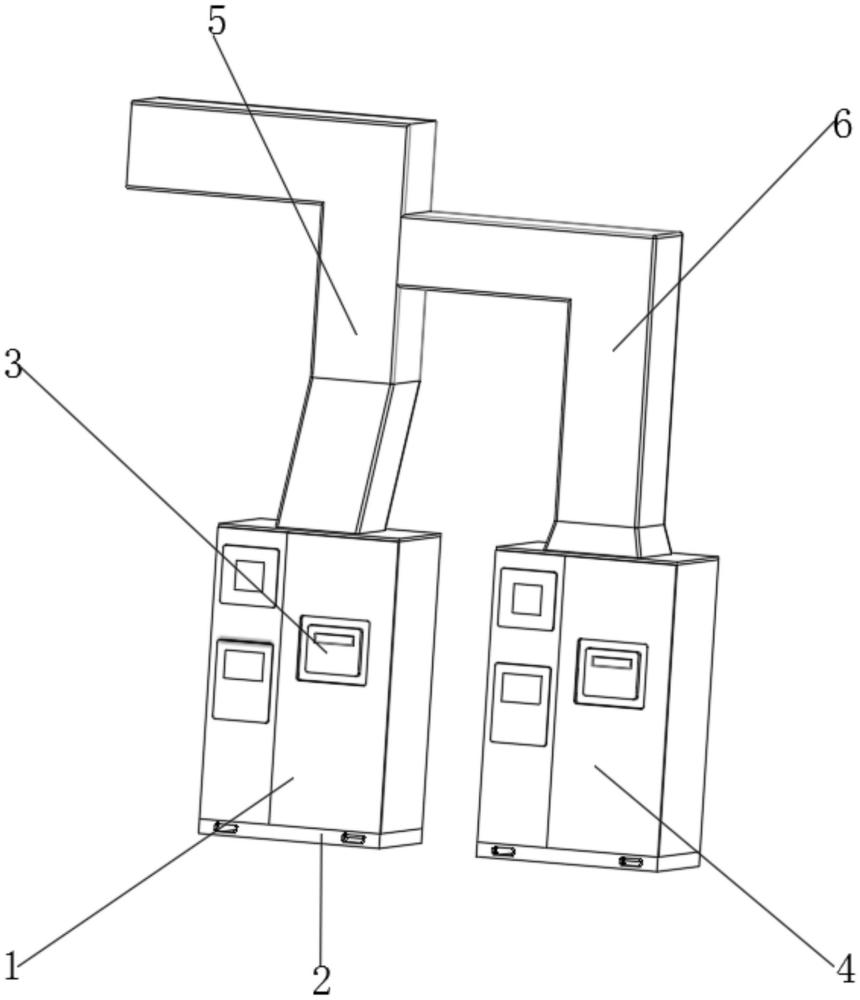

2、一种义齿加工用注塑成型机,包括第一空压机,所述第一空压机的下端安装有底座,所述第一空压机的正面一侧安装有控制面板,所述第一空压机的右方设有第二空压机,所述第二空压机的上端安装有排风管道,所述第一空压机的上端安装有排风主管道,所述第一空压机和第二空压机的左侧均设有连通的入风口,所述排风主管道的内腔安装有挡板。

3、优选的:所述第二空压机与排风管道相连通。

4、优选的:所述第二空压机也安装有底座和控制面板。

5、优选的:所述第二空压机的下端与底座的上端固定连接。

6、优选的:所述排风主管道的右上端与排风管道的左端活动安装,所述排风主管道与排风管道相连通,所述排风主管道的内壁右上端与挡板的下端固定连接,所述挡板与排风管道的左端相齐平,所述挡板呈倾斜设置。

7、优选的:所述第一空压机的下端与底座的上端固定连接,所述第一空压机与排风主管道相连通。

8、与现有技术相比,本实用新型具有如下有益效果:

9、1、本实用新型提供一种义齿加工用注塑成型机,通过第一空压机、第二空压机、排风主管道、排风管道、挡板的配合下,使得两台空压机组同时开启使用时机组不会出现高温报警现象,从而提高了两台机组的实用性。

技术特征:

1.一种义齿加工用注塑成型机,包括第一空压机(1),所述第一空压机(1)的下端安装有底座(2),其特征在于:所述第一空压机(1)的正面一侧安装有控制面板(3),所述第一空压机(1)的右方设有第二空压机(4),所述第二空压机(4)的上端安装有排风管道(6),所述第一空压机(1)的上端安装有排风主管道(5),所述第一空压机(1)和第二空压机(4)的左侧均设有连通的入风口(7),所述排风主管道(5)的内腔安装有挡板(8)。

2.根据权利要求1所述的一种义齿加工用注塑成型机,其特征在于:所述第二空压机(4)与排风管道(6)相连通。

3.根据权利要求2所述的一种义齿加工用注塑成型机,其特征在于:所述第二空压机(4)也安装有底座(2)和控制面板(3)。

4.根据权利要求3所述的一种义齿加工用注塑成型机,其特征在于:所述第二空压机(4)的下端与底座(2)的上端固定连接。

5.根据权利要求4所述的一种义齿加工用注塑成型机,其特征在于:所述排风主管道(5)的右上端与排风管道(6)的左端活动安装,所述排风主管道(5)与排风管道(6)相连通,所述排风主管道(5)的内壁右上端与挡板(8)的下端固定连接,所述挡板(8)与排风管道(6)的左端相齐平,所述挡板(8)呈倾斜设置。

6.根据权利要求1所述的一种义齿加工用注塑成型机,其特征在于:所述第一空压机(1)的下端与底座(2)的上端固定连接,所述第一空压机(1)与排风主管道(5)相连通。

技术总结

本技术公开了一种义齿加工用注塑成型机,涉及空压机技术领域,包括第一空压机,所述第一空压机的下端安装有底座,所述第一空压机的正面一侧安装有控制面板,所述第一空压机的右方设有第二空压机,所述第二空压机的上端安装有排风管道,所述第一空压机的上端安装有排风主管道,所述第一空压机和第二空压机的左侧均设有连通的入风口,所述排风主管道的内腔安装有挡板。本技术通过第一空压机、第二空压机、排风主管道、排风管道、挡板的配合下,使得两台空压机组同时开启使用时机组不会出现高温报警现象,从而提高了两台机组的实用性。

技术研发人员:樊雷,姜文侠,都书阳

受保护的技术使用者:大连经典牙科科技有限公司

技术研发日:20231123

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!