一种可快速降温注塑模具的制作方法

本技术涉及注塑模具,特别是涉及一种可快速降温注塑模具。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。

2、目前,在注塑模具进行使用过程中,传统的注塑模具对模腔内注塑熔融态的液体后,均通过自然冷却或风冷的方式,导致容易造成模具内的料件发生形变,不便于产品的结构稳定,并大大缩短了对模具的使用寿命,从而导致装置的实用性较低,并影响其生产效率,为此我们提出一种可快速降温注塑模具。

技术实现思路

1、针对上述问题,本实用新型提供了一种可快速降温注塑模具,具有快速降温注塑模具、提高工作便利性的效果。

2、本实用新型的技术方案是:

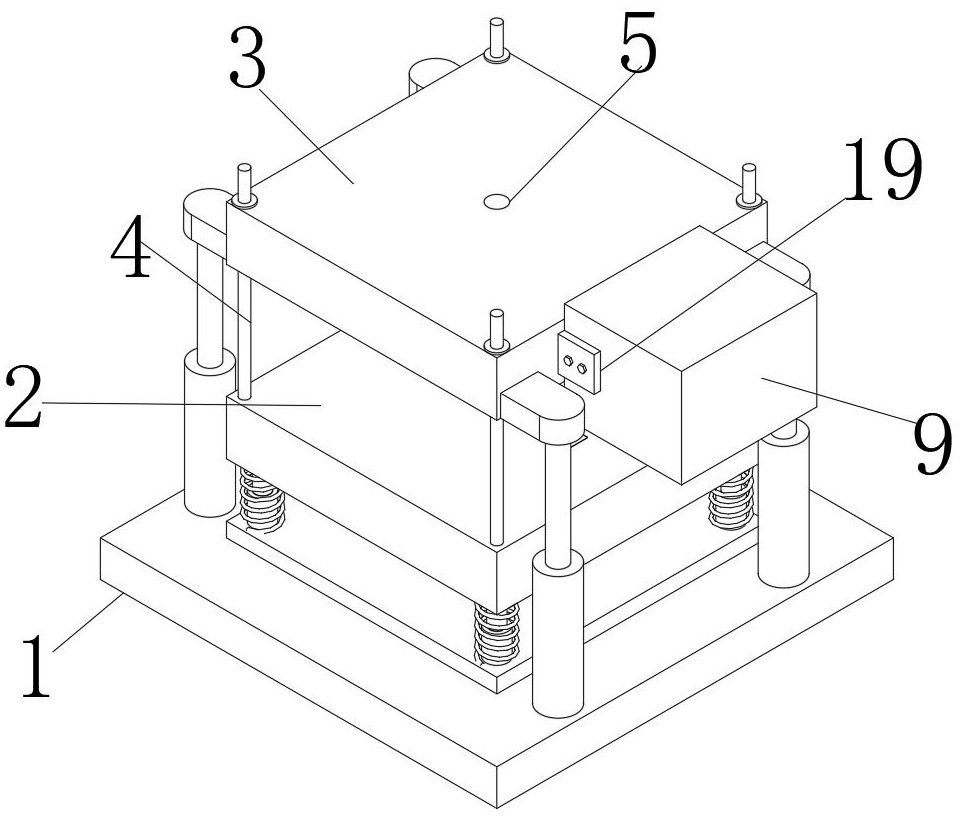

3、一种可快速降温注塑模具,包括底座,所述底座的上方设有凸模座,所述凸模座的顶面四角处均固定安装有滑竿,所述凸模座的上方设有凹模座,所述凹模座与滑竿滑动配合,所述凹模座的底面开设有与凸模座配合使用的凹模槽,所述凹模座的顶面开设有与凹模槽相通的注塑口,所述凹模座的底面沿凹模槽的开口外侧开设有冷却槽,所述冷却槽的内壁固定安装有呈s型环绕的冷却管,所述冷却管的外表面连通有两个连接口,所述凹模座的一侧壁设有循环水槽,两个所述连接口均贯穿至循环水槽内部,所述冷却管和循环水槽的内部均设有冷却液。

4、在进一步的技术方案中,所述冷却槽的开口内壁插设有密封板,所述密封板的底面滑动配合有拉栓。

5、在进一步的技术方案中,所述密封板的一侧底面开设有收缩槽,所述收缩槽的底口连通有滑口,所述滑口的直径小于收缩槽的直径,所述拉栓的顶端固定安装有挡块,所述挡块的底面与滑口的内壁顶面紧密贴合,所述挡块的直径与收缩槽的直径匹配,所述拉栓与滑口的内壁滑动配合。

6、在进一步的技术方案中,所述拉栓的外壁两侧均开设有凹口。

7、在进一步的技术方案中,所述密封板的外壁固定安装有密封条,所述冷却槽的开口内壁开设有凹槽,所述密封条与凹槽配合使用。

8、在进一步的技术方案中,所述凹模座的一侧外壁固定安装有两个相对的安装片,所述安装片的表面开设有两个相对的螺纹口,所述循环水槽的两侧壁均开设有两个定位孔,且定位孔与螺纹口相通,所述螺纹口的内壁插设有与定位孔螺纹连接的紧固螺栓。

9、本实用新型的有益效果是:

10、通过设置冷却槽、冷却管、循环水槽,循环水槽内部的水泵将冷却液通过冷却管循环在冷却槽的内壁,使得降温效果提高,冷却管呈环绕状沿凹模槽外壁循环流动,实现对凹模槽的吸热降温,大大提高装置的实用性,同时可循环使用冷却液减少资源浪费。

技术特征:

1.一种可快速降温注塑模具,包括底座(1),所述底座(1)的上方设有凸模座(2),所述凸模座(2)的顶面四角处均固定安装有滑竿(4),所述凸模座(2)的上方设有凹模座(3),所述凹模座(3)与滑竿(4)滑动配合,所述凹模座(3)的底面开设有与凸模座(2)配合使用的凹模槽(6),所述凹模座(3)的顶面开设有与凹模槽(6)相通的注塑口(5),其特征在于:所述凹模座(3)的底面沿凹模槽(6)的开口外侧开设有冷却槽(7),所述冷却槽(7)的内壁固定安装有呈s型环绕的冷却管(8),所述冷却管(8)的外表面连通有两个连接口(10),所述凹模座(3)的一侧壁设有循环水槽(9),两个所述连接口(10)均贯穿至循环水槽(9)内部,所述冷却管(8)和循环水槽(9)的内部均设有冷却液。

2.根据权利要求1所述的一种可快速降温注塑模具,其特征在于:所述冷却槽(7)的开口内壁插设有密封板(11),所述密封板(11)的底面滑动配合有拉栓(16)。

3.根据权利要求2所述的一种可快速降温注塑模具,其特征在于:所述密封板(11)的一侧底面开设有收缩槽(14),所述收缩槽(14)的底口连通有滑口(15),所述滑口(15)的直径小于收缩槽(14)的直径,所述拉栓(16)的顶端固定安装有挡块(17),所述挡块(17)的底面与滑口(15)的内壁顶面紧密贴合,所述挡块(17)的直径与收缩槽(14)的直径匹配,所述拉栓(16)与滑口(15)的内壁滑动配合。

4.根据权利要求3所述的一种可快速降温注塑模具,其特征在于:所述拉栓(16)的外壁两侧均开设有凹口(18)。

5.根据权利要求2所述的一种可快速降温注塑模具,其特征在于:所述密封板(11)的外壁固定安装有密封条(12),所述冷却槽(7)的开口内壁开设有凹槽(13),所述密封条(12)与凹槽(13)配合使用。

6.根据权利要求1所述的一种可快速降温注塑模具,其特征在于:所述凹模座(3)的一侧外壁固定安装有两个相对的安装片(19),所述安装片(19)的表面开设有两个相对的螺纹口(20),所述循环水槽(9)的两侧壁均开设有两个定位孔(21),且定位孔(21)与螺纹口(20)相通,所述螺纹口(20)的内壁插设有与定位孔(21)螺纹连接的紧固螺栓(22)。

技术总结

本技术涉及注塑模具技术领域的一种可快速降温注塑模具,包括底座,所述底座的上方设有凸模座,所述凸模座的顶面四角处均固定安装有滑竿,所述凸模座的上方设有凹模座,所述凹模座与滑竿滑动配合,所述凹模座的底面开设有与凸模座配合使用的凹模槽,所述凹模座的顶面开设有与凹模槽相通的注塑口,所述凹模座的底面沿凹模槽的开口外侧开设有冷却槽,所述冷却槽的内壁固定安装有呈S型环绕的冷却管。通过设置冷却槽、冷却管、循环水槽,循环水槽内部的水泵将冷却液通过冷却管循环在冷却槽的内壁,使得降温效果提高,冷却管呈环绕状沿凹模槽外壁循环流动,实现对凹模槽的吸热降温,大大提高装置的实用性,同时可循环使用冷却液减少资源浪费。

技术研发人员:钱月升,周名强

受保护的技术使用者:佛山市顺德区名强五金实业有限公司

技术研发日:20231124

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!