分位对接的高精度注塑成型结构的制作方法

本技术涉及精密制造技术,特别涉及注塑成型,具体的,是一种分位对接的高精度注塑成型结构。

背景技术:

1、如图1所示的产品100,产品100包括中部主体管101,中部主体管101包括端部平缓管102、渐缩式翼部管体103、翼部边缘管体104、尾部管体105,端部平缓管102、渐缩式翼部管体103、翼部边缘管体104、尾部管体105形成多级管径式结构,现阶段采用一体式管芯嵌件进行成型模腔的多级管径式结构对应设置,成型后,进行抽芯,由于管径减缩及行程较大,尾部管体105再抽芯时无法正常抽出。

2、因此,需要提供一种分位对接的高精度注塑成型结构来解决上述问题。

技术实现思路

1、本实用新型的目的是提供一种分位对接的高精度注塑成型结构。

2、本实用新型通过如下技术方案实现上述目的:

3、技术方案:

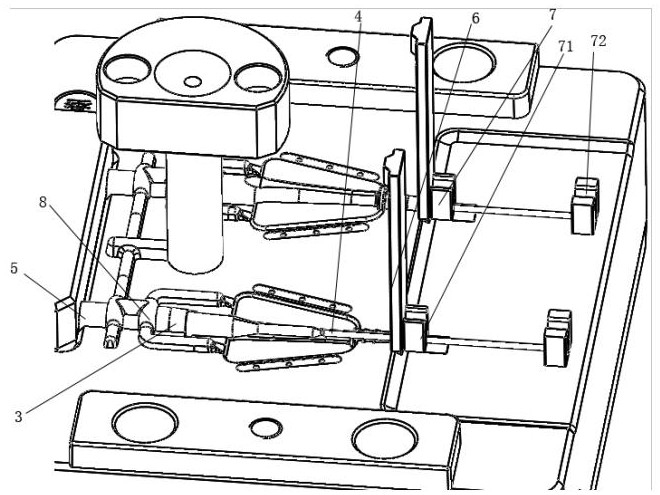

4、一种分位对接的高精度注塑成型结构,包括对应设置的上模和下模;

5、上模和下模上对应设置有上模腔和下模腔;

6、且下模上还对应下模腔设置有组合式管芯结构;

7、组合式管芯结构包括对应端部平缓管102、渐缩式翼部管体103、翼部边缘管体的成型腔设置的主管芯,主管芯对应设置有对应尾部管体105的成型腔设置有组合部管芯,主管芯和组合部管芯分别连接于主抽芯部和组合部抽芯驱动件,形成分位对接、双侧抽芯的高精度注塑成型模具。

8、进一步的,下模上对应主管芯设置有平滑抽芯支撑件。

9、进一步的,平滑抽芯支撑件由设置于下模上的铜套构成。

10、进一步的,上模上设置有用于组合部管芯固定的固定板。

11、进一步的,固定板连接于组合部抽芯驱动件。

12、进一步的,下模上,对应组合部管芯还设置有组合部定位模块。

13、进一步的,组合部定位模块包括对应设置的一组定位槽板,定位槽板上开设有定位槽。

14、与现有技术相比,本实用新型通过分位对接、双侧抽芯的高精度注塑成型设置方式,保证产品的高精度制造。

技术特征:

1.一种分位对接的高精度注塑成型结构,其特征在于:包括对应设置的上模和下模;

2.根据权利要求1所述的一种分位对接的高精度注塑成型结构,其特征在于:下模上对应主管芯设置有平滑抽芯支撑件。

3.根据权利要求2所述的一种分位对接的高精度注塑成型结构,其特征在于:平滑抽芯支撑件由设置于下模上的铜套构成。

4.根据权利要求3所述的一种分位对接的高精度注塑成型结构,其特征在于:上模上设置有用于组合部管芯固定的固定板。

5.根据权利要求4所述的一种分位对接的高精度注塑成型结构,其特征在于:固定板连接于组合部抽芯驱动件。

6.根据权利要求5所述的一种分位对接的高精度注塑成型结构,其特征在于:下模上,对应组合部管芯还设置有组合部定位模块。

7.根据权利要求6所述的一种分位对接的高精度注塑成型结构,其特征在于:组合部定位模块包括对应设置的一组定位槽板,定位槽板上开设有定位槽。

技术总结

本技术分位对接的高精度注塑成型结构,包括对应设置的上模和下模;上模和下模上对应设置有上模腔和下模腔;且下模上还对应下模腔设置有组合式管芯结构;组合式管芯结构包括对应端部平缓管、渐缩式翼部管体、翼部边缘管体的成型腔设置的主管芯,主管芯对应设置有对应尾部管体的成型腔设置有组合部管芯,主管芯和组合部管芯分别连接于主抽芯部和组合部抽芯驱动件,形成分位对接、双侧抽芯的高精度注塑成型模具。

技术研发人员:于海

受保护的技术使用者:昆山邦嘉海电子有限公司

技术研发日:20231204

技术公布日:2024/8/27

- 还没有人留言评论。精彩留言会获得点赞!