全覆盖水路鞋底成型模具的制作方法

本技术涉及模具,尤其是指一种应用于制造鞋底的鞋底成型模具。

背景技术:

1、目前产业制造鞋底之简要流程,是先将一乙烯/醋酸乙烯酯共聚物制成之泡棉(ethylene vinyl acetate;eva泡棉),置入该现有模具之模穴中,将该现有模具合上后,进行一加热流程,待加热完毕后,再进行一冷却流程,待冷却完毕后,再将该现有模具打开,即可得到鞋底。然而,现有的模具之结构决定了在使用时只能适用既定的单一加热方式,使用场合受限,且冷却时还需要转移到冷却槽中,增加工序,因而现有的模具结构需要加以改进。

技术实现思路

1、本实用新型的目的在于提供一种全覆盖水路鞋底成型模具,很好地解决上述技术问题,适合多种加热方式,满足多种机台安装使用,简化生产。

2、为达到上述目的,本实用新型采用如下技术方案:

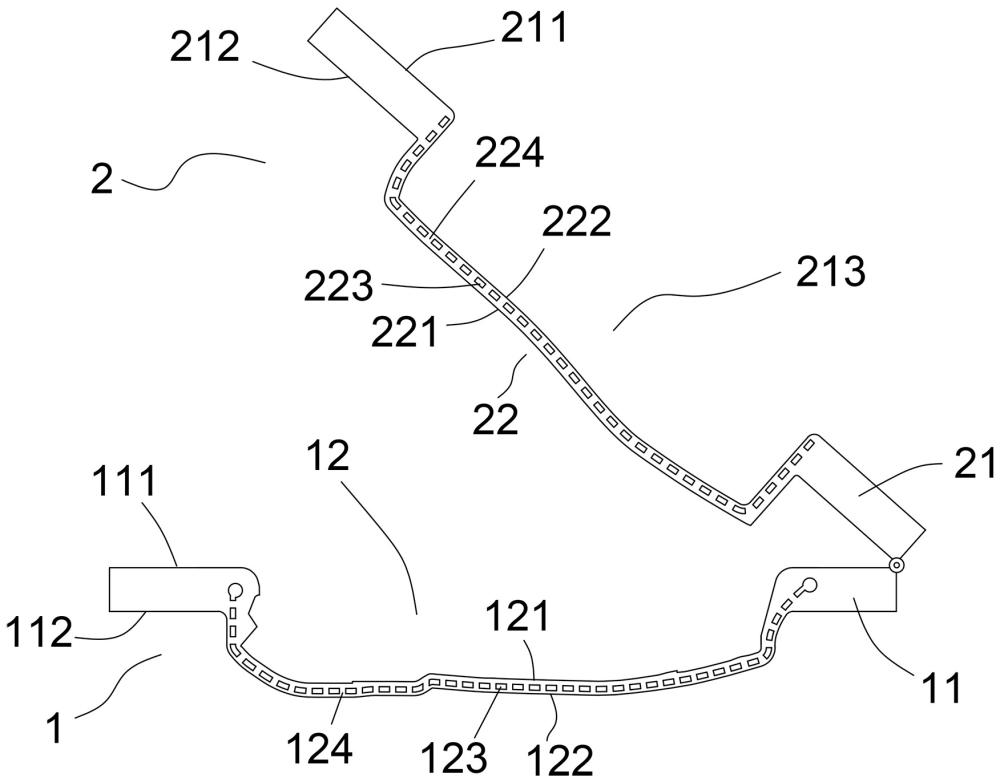

3、全覆盖水路鞋底成型模具,包括有可相对合模的第一模块和第二模块,

4、所述第一模块设有第一基板及至少一个模穴,该第一基板具有第一外表面及第一内表面,该模穴是从该第一基板的第一内表面内凹构造,且模穴的局部从第一外表面凸出,模穴的周壁包含第一内壁、第一外壁及由第一内壁和第一外壁围合构成的第一流道空间,并在第一流道空间内间隔布置数个第一导热件,该第一导热件将第一内壁和第一外壁串联导热;第一流道空间具有延伸到第一基板上的两个第一外接口,两个第一外接口按一进一出形式配对设置;

5、所述第二模块设有第二基板及至少一个凸块,第二基板具有第二外表面及第二内表面,该凸块是第二基板的局部从该第二基板的第二内表面凸出构造,且在凸块的背部形成连接第二外表面的凹陷部;所述凸块包含第二内壁、第二外壁及由第二内壁和第二外壁围合构成的第二流道空间,并在第二流道空间内间隔布置数个第二导热件,该第二导热件将第二内壁和第二外壁串联导热;第二流道空间具有延伸到第二基板上的两个第二外接口,两个第二外接口按一进一出形式配对设置;

6、第一模块和第二模块合模时,所述凸块对应嵌入所述的模穴中,用于鞋底成型。

7、上述方案进一步是,所述第一模块是3d打印结构体,第一导热件是支撑柱,且第一导热件的两端头分别与第一内壁和第一外壁固连成一体。

8、上述方案进一步是,所述第二模块是3d打印结构体,第二导热件是支撑柱,且第二导热件的两端头分别与第二内壁和第二外壁固连成一体。

9、上述方案进一步是,所述第一流道空间和第二流道空间均是夹层形式,且第一流道空间和第二流道空间的层厚为1~10mm;所述第一内壁、第一外壁、第二内壁及第二外壁的壁厚为1~12mm。

10、上述方案进一步是,所述第二模块的一边与第一模块的相应侧边相铰接结合,使该第二模块及该第一模块能转动地相互靠近或远离,进而组成能开合的模具单元。

11、采用上述技术手段,本实用新型所获得的功效有:

12、1、适合多种加热方式,实用性强,本实用新型的第一模块设有模穴,模穴是内凹构造,且模穴的局部从第一外表面凸出,模穴的周壁包含第一内壁、第一外壁及由第一内壁和第一外壁围合构成的第一流道空间,并在第一流道空间内间隔布置数个第一导热件,将第一内壁和第一外壁串联导热;以及在第二模块的第二基板上局部凸出构造凸块,且在凸块的背部形成连接第二外表面的凹陷部,减小凸块的空间体积;凸块包含第二内壁、第二外壁及由第二内壁和第二外壁围合构成的第二流道空间,并在第二流道空间内间隔布置数个第二导热件,将第二内壁和第二外壁串联导热;工作时,对凸块与模穴进行加热,可通过红外线照射等非接触式加热,也可以采用热水或蒸汽导入第一流道空间和第二流道空间中进行加热,达到多种加热方式为一体,适应不同的机台或场合使用,提升模具的实用性及可运行性。

13、2、节省制程所需时间,提高生产效率:本实用新型通过凸块与模穴配合成型加工,并对凸块与模穴的结构设计,使得加热体积小,热能较容易传递至凸块及模穴,模穴内受热快且均匀,有助于提升鞋底成型速度及质量,节省制程所需时间,提高生产效率。同时也可利用流道空间中导入冷却水进行冷却工序,减少模具转运时间。

14、3、外形结构简洁且部件少,模具整体的体形轻,易制作及实施。

技术特征:

1.全覆盖水路鞋底成型模具,包括有可相对合模的第一模块(1)和第二模块(2),其特征在于:

2.根据权利要求1所述的全覆盖水路鞋底成型模具,其特征在于:所述第一模块(1)是3d打印结构体,第一导热件(124)是支撑柱,且第一导热件(124)的两端头分别与第一内壁(121)和第一外壁(122)固连成一体。

3.根据权利要求1所述的全覆盖水路鞋底成型模具,其特征在于:所述第二模块(2)是3d打印结构体,第二导热件(224)是支撑柱,且第二导热件(224)的两端头分别与第二内壁(221)和第二外壁(222)固连成一体。

4.根据权利要求1所述的全覆盖水路鞋底成型模具,其特征在于:所述第一流道空间(123)和第二流道空间(223)均是夹层形式,且第一流道空间(123)和第二流道空间(223)的层厚为1~10mm;所述第一内壁(121)、第一外壁(122)、第二内壁(221)及第二外壁(222)的壁厚为1~12mm。

5.根据权利要求1所述的全覆盖水路鞋底成型模具,其特征在于:所述第二模块(2)的一边与第一模块(1)的相应侧边相铰接结合,使该第二模块(2)及该第一模块(1)能转动地相互靠近或远离,进而组成能开合的模具单元。

技术总结

本技术涉及全覆盖水路鞋底成型模具,包括有可相对合模的第一模块和第二模块,第一模块设有模穴,模穴的局部凸出,且模穴的周壁包含第一内壁、第一外壁及由第一内壁和第一外壁围合构成的第一流道空间,并在第一流道空间内间隔布置数个第一导热件,该第一导热件将第一内壁和第一外壁串联导热;第二模块设有凸块,凸块包含第二内壁、第二外壁及由第二内壁和第二外壁围合构成的第二流道空间,并在第二流道空间内间隔布置数个第二导热件,合模时,所述凸块对应嵌入模穴中,用于鞋底成型。该结构可通过红外线照射加热,也可以采用热水或蒸汽导入流道空间中进行加热,适用多种加热方式,适应不同的机台或场合使用,提升模具的实用性及可运行性。

技术研发人员:程远平

受保护的技术使用者:程远平

技术研发日:20231206

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!