一种模压托盘注塑成型模具的制作方法

本技术涉及注塑模具,特别是涉及一种模压托盘注塑成型模具。

背景技术:

1、模压托盘全称是植物纤维模压平面工业托盘;该托盘用的原材料是刨花木屑、植物秸秆等,是整体结构,面板和9个支撑脚一次模压成型。托盘板上表面平整光滑,可满足各种货物的运输,下表面设有加强筋。板面纵横受力均衡,九个脚分布能满足铲车四向插入,属平面四向进叉单面托盘。

2、现有的模压托盘在生产过程中,先将原料进行混合,然后混合后的原料被输送至注塑机中进行熔融加热,随后将融化后的原料通过注塑机的喷嘴喷入注塑模具中,经过注塑机的高压喷射,将原料填满注塑模具的每一个角落,随后经过冷却固化,再由机械手将成型的模具取出,而现有的模压托盘在冷却结束后,容易出现局部热量残留,容易出现脱模粘连的情况,导致产品被取出时形变,然后造成残次品,为保证脱模的完整性,方便二次冷却定型,为此我们提出一种模压托盘注塑成型模具。

技术实现思路

1、针对上述问题,本实用新型提供了一种模压托盘注塑成型模具,具有提高托盘产品质量,最大程度减少因粘连导致成品质量低下的情况。

2、本实用新型的技术方案是:

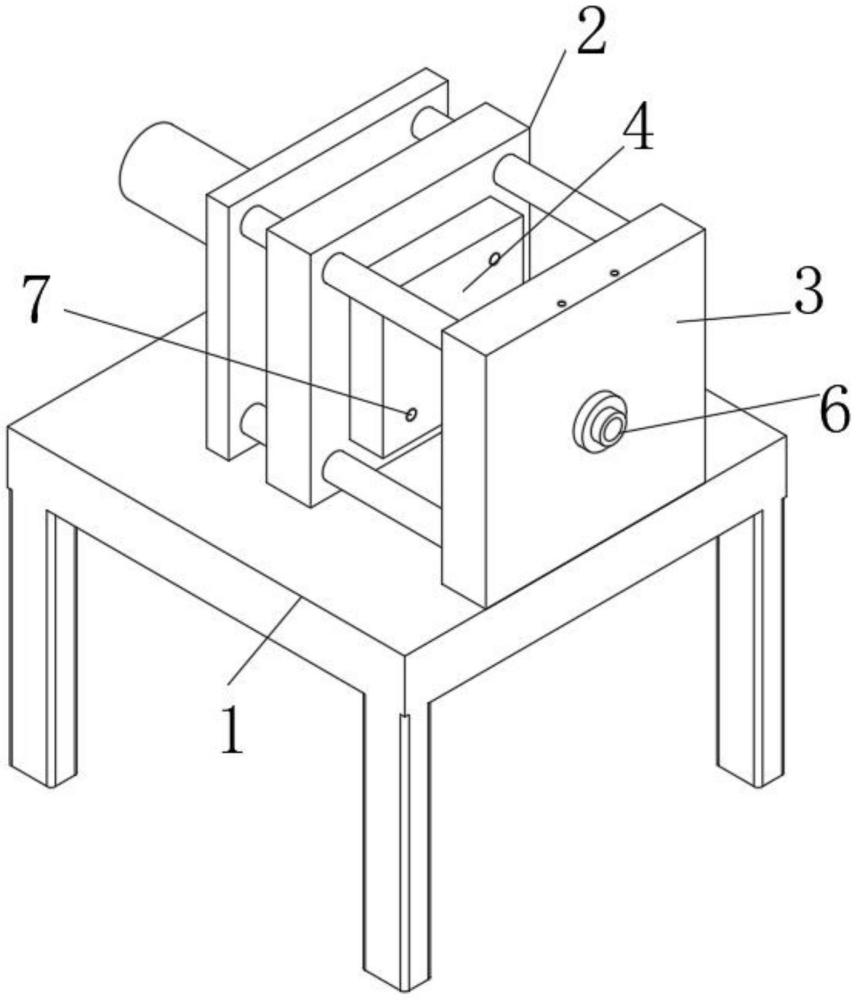

3、一种模压托盘注塑成型模具,包括工作台、压模座、注塑模头、凸模块、注塑腔、注塑嘴、脱模顶针,所述工作台的顶面设有压模座,所述压模座的相对面设有注塑模头,所述压模座面朝注塑模头的一侧面固定安装有凸模块,所述凸模块的表面设有脱模顶针,所述注塑模头面朝压模座的一侧面开设有与凸模块配合使用的注塑腔,所述注塑模头远离压模座的一侧面中部连通有注塑嘴,所述注塑模头的顶面和底面均开设有两个相对的安装槽,所述安装槽的内壁固定安装有油缸,所述油缸的伸缩端固定安装有压块,所述安装槽远离注塑模头外部的一端开设有滑槽,所述压块与滑槽的内壁滑动配合,所述滑槽远离安装槽的一端开设有调节槽,且调节槽与滑槽呈l型,所述注塑腔的内壁开设有四个收纳槽,且调节槽、收纳槽相通,所述收纳槽的内壁设有推块,所述调节槽的内壁通过弹性件连接有滚珠,且弹性件位于推块和滚珠之间,所述滚珠的顶面正对滑槽的开口。

4、在进一步的技术方案中,所述调节槽远离滑槽的一端固定安装有挡块,所述挡块的表面中心处开设有通槽,所述通槽的内壁插设有连接杆,所述连接杆的两端分别与滚珠、推块固定连接,所述弹性件包括压缩弹簧,所述挡块面朝滚珠的一侧面固定连接有压缩弹簧,所述压缩弹簧套设在连接杆的外部,且压缩弹簧的另一端固定在滚珠的表面。

5、在进一步的技术方案中,所述压块面朝滚珠的一侧面为斜面,且压块的底部为斜面的最窄处。

6、在进一步的技术方案中,所述推块为不锈钢材质,且表面设有防粘涂层。

7、在进一步的技术方案中,所述推块的外表面固定安装有密封环,所述收纳槽的开口内壁开设有密封槽,所述密封环和密封槽配合使用。

8、本实用新型的有益效果是:

9、1、通过设置油缸、压块、滚珠、推块,可以使注塑腔内壁形成的模具在脱模时,可以被四个推块向外推出,以辅助推力,保持脱模完整性,利用油缸的伸缩将压块伸入调节槽的内部,将滚珠挤压推动在调节槽的内壁,然后使得推块向收纳槽外伸出;

10、2、通过设置挡块、通槽、连接杆,可以使滚珠与推块的连接具有稳定推动力,同时压缩弹簧套设在连接杆的表面,两端分别连接挡块和滚珠的表面,可以随着滚珠的移动被压缩,方便复位拉回滚珠,进而可拉回推块塞回收纳槽的内壁。

技术特征:

1.一种模压托盘注塑成型模具,包括工作台(1)、压模座(2)、注塑模头(3)、凸模块(4)、注塑腔(5)、注塑嘴(6)、脱模顶针(7),所述工作台(1)的顶面设有压模座(2),所述压模座(2)的相对面设有注塑模头(3),所述压模座(2)面朝注塑模头(3)的一侧面固定安装有凸模块(4),所述凸模块(4)的表面设有脱模顶针(7),所述注塑模头(3)面朝压模座(2)的一侧面开设有与凸模块(4)配合使用的注塑腔(5),所述注塑模头(3)远离压模座(2)的一侧面中部连通有注塑嘴(6),其特征在于:所述注塑模头(3)的顶面和底面均开设有两个相对的安装槽(8),所述安装槽(8)的内壁固定安装有油缸(9),所述油缸(9)的伸缩端固定安装有压块(10),所述安装槽(8)远离注塑模头(3)外部的一端开设有滑槽(11),所述压块(10)与滑槽(11)的内壁滑动配合,所述滑槽(11)远离安装槽(8)的一端开设有调节槽(12),且调节槽(12)与滑槽(11)呈l型,所述注塑腔(5)的内壁开设有四个收纳槽(13),且调节槽(12)、收纳槽(13)相通,所述收纳槽(13)的内壁设有推块(16),所述调节槽(12)的内壁通过弹性件连接有滚珠(14),且弹性件位于推块(16)和滚珠(14)之间,所述滚珠(14)的顶面正对滑槽(11)的开口。

2.根据权利要求1所述的一种模压托盘注塑成型模具,其特征在于:所述调节槽(12)远离滑槽(11)的一端固定安装有挡块(17),所述挡块(17)的表面中心处开设有通槽(18),所述通槽(18)的内壁插设有连接杆(15),所述连接杆(15)的两端分别与滚珠(14)、推块(16)固定连接,所述弹性件包括压缩弹簧(19),所述挡块(17)面朝滚珠(14)的一侧面固定连接有压缩弹簧(19),所述压缩弹簧(19)套设在连接杆(15)的外部,且压缩弹簧(19)的另一端固定在滚珠(14)的表面。

3.根据权利要求1所述的一种模压托盘注塑成型模具,其特征在于:所述压块(10)面朝滚珠(14)的一侧面为斜面,且压块(10)的底部为斜面的最窄处。

4.根据权利要求1所述的一种模压托盘注塑成型模具,其特征在于:所述推块(16)为不锈钢材质,且表面设有防粘涂层。

5.根据权利要求1所述的一种模压托盘注塑成型模具,其特征在于:所述推块(16)的外表面固定安装有密封环(20),所述收纳槽(13)的开口内壁开设有密封槽(21),所述密封环(20)和密封槽(21)配合使用。

技术总结

本技术涉及注塑模具技术领域的一种模压托盘注塑成型模具,包括工作台、压模座、注塑模头、凸模块、注塑腔、注塑嘴、脱模顶针,所述工作台的顶面设有压模座,所述压模座的相对面设有注塑模头,所述压模座面朝注塑模头的一侧面固定安装有凸模块,所述凸模块的表面设有脱模顶针,所述注塑模头面朝压模座的一侧面开设有与凸模块配合使用的注塑腔,所述注塑模头远离压模座的一侧面中部连通有注塑嘴。通过设置油缸、压块、滚珠、推块,可以使注塑腔内壁形成的模具在脱模时,可以被四个推块向外推出,以辅助推力,保持脱模完整性,利用油缸的伸缩将压块伸入调节槽的内部,将滚珠挤压推动在调节槽的内壁,然后使得推块向收纳槽外伸出。

技术研发人员:魏以森

受保护的技术使用者:沧州新益秸秆模压制品有限公司

技术研发日:20231214

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!