炼胶机自动送料翻包机的制作方法

本技术涉及橡胶加工领域,特别涉及炼胶机自动送料翻包机。

背景技术:

1、橡胶和塑料加工技术领域,需要经由密炼机、开炼机熔炼掺混的品类很多,一般经由硫化机硫化成型的如天然橡胶、合成橡胶、乙烯-醋酸乙烯酯共聚物等等的制品,都要经由密炼机、开炼机进行原料的分散、熔炼。按特定技术要求的原料配方经密炼机混炼后,原来为胶体、颗粒、粉状的原料和配合料被融合、熔解成胶团。但原料中各种配合料与胶料(塑料)之间的分散程度还很低,只是达到了一定的分散度。要让胶团里各种成分充分分散,成为可进入下道硫化工序的片料,按行业术语还必须经由开炼机的薄通、打三角包、下片等程序。这些程序传统的工艺是由人工在一台开炼机上完成;

2、而现在的翻包机在打包时,拉扯捆扎带对包装箱进行捆绑,包装箱需要四周都进行捆绑,保证在运输过程中不会散落,但是现在都是人工把包装箱进行翻转,然后再进行捆绑,增加了工作人员的劳动强度,且捆绑的效率也比较慢。

技术实现思路

1、本实用新型的目的在于提供炼胶机自动送料翻包机,解决了现有技术中都是人工把包装箱进行翻转,然后再进行捆绑,增加了工作人员的劳动强度,且捆绑的效率也比较慢的问题。

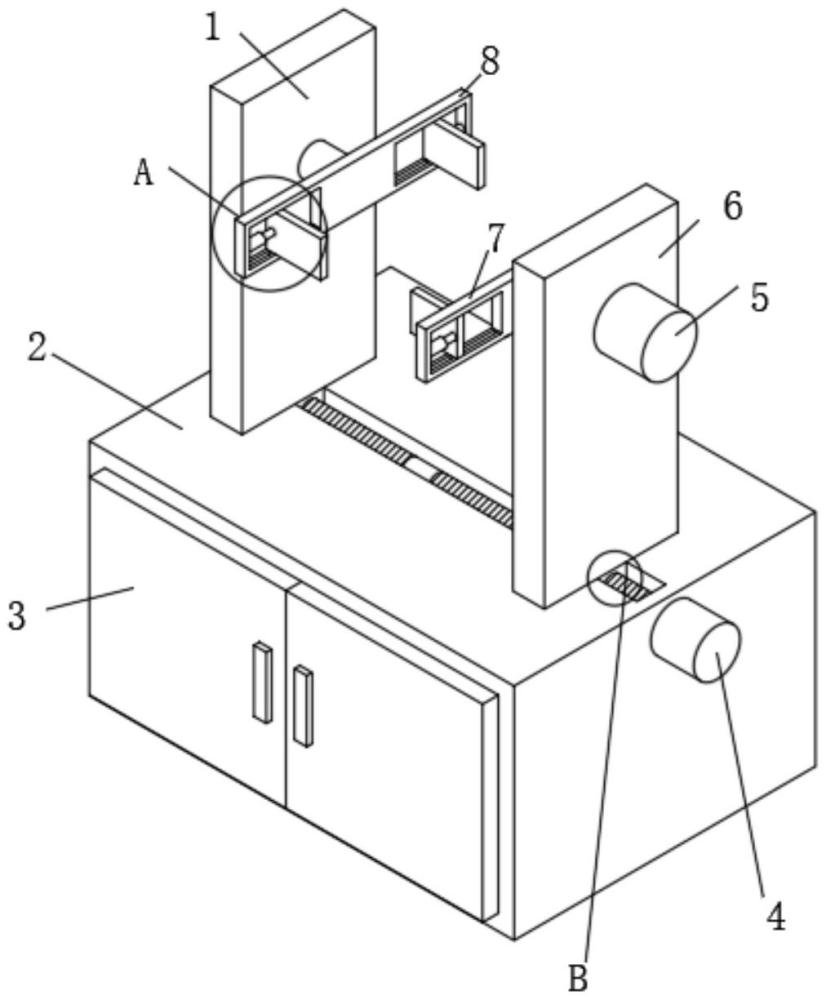

2、为了实现上述目的,本实用新型采用了如下技术方案,炼胶机自动送料翻包机,包括工作台,所述工作台的一端设置有第一驱动电机,所述第一驱动电机的输出端贯穿向内设置有双向螺杆,所述双向螺杆上螺纹连接有两个螺纹块,所述工作台上开设有第二开槽;

3、所述螺纹块贯穿第二开槽向上设置有第一连接板以及第二连接板,所述第一连接板的内侧转动连接有第二连接架。

4、作为上述技术方案的进一步描述:所述第二连接板的外侧设置有第二驱动电机,所述第二驱动电机的输出端贯穿向内设置有第一连接架。

5、作为上述技术方案的进一步描述:所述第一连接架以及第二连接架的内侧均开设有两个第一开槽,所述第一开槽的内侧一端固定连接有第一气缸。

6、作为上述技术方案的进一步描述:所述第一气缸的延伸端固定连接有夹板,所述第一开槽的上下两端均开设有滑槽。

7、作为上述技术方案的进一步描述:所述夹板的上下两端固定连接有滑块,所述滑块滑动连接在滑槽的内部。

8、作为上述技术方案的进一步描述:所述工作台的一端设置有柜门,所述工作台的内部设置有安装槽。

9、作为上述技术方案的进一步描述:所述安装槽的内部设置有第二气缸,所述第二气缸的延伸端贯穿向下设置有支撑座,所述工作台的下方四端设置有万向轮。

10、本实用新型具有如下有益效果:

11、1、与现有技术相比,该炼胶机自动送料翻包机通过设置第一驱动电机、双向螺杆、螺纹块能够带动两个连接板进行相对运动,从而对橡胶制品的包装箱进行定位夹持作用,同时在第一气缸、滑槽、滑块以及夹板的作用下能够对包装箱的四端进行夹持,确保其打包时的稳定性,提高整个炼胶机的包装箱打包效率;

12、2、与现有技术相比,该炼胶机自动送料翻包机通过设置第二驱动电机能够带动内部的包装箱进行转动,实现对包装箱的翻转捆绑,本实用新型,结构简单合理,设计新颖,操作简单便捷,有效对橡胶包装盒进行夹紧、固定,便于对包装盒进行翻转捆绑,具有较高的实用价值。

13、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.炼胶机自动送料翻包机,包括工作台(2),其特征在于,所述工作台(2)的一端设置有第一驱动电机(4),所述第一驱动电机(4)的输出端贯穿向内设置有双向螺杆(14),所述双向螺杆(14)上螺纹连接有两个螺纹块(20),所述工作台(2)上开设有第二开槽(15);

2.根据权利要求1所述的炼胶机自动送料翻包机,其特征在于,所述第二连接板(6)的外侧设置有第二驱动电机(5),所述第二驱动电机(5)的输出端贯穿向内设置有第一连接架(7)。

3.根据权利要求2所述的炼胶机自动送料翻包机,其特征在于,所述第一连接架(7)以及第二连接架(8)的内侧均开设有两个第一开槽(12),所述第一开槽(12)的内侧一端固定连接有第一气缸(9)。

4.根据权利要求3所述的炼胶机自动送料翻包机,其特征在于,所述第一气缸(9)的延伸端固定连接有夹板(11),所述第一开槽(12)的上下两端均开设有滑槽(10)。

5.根据权利要求4所述的炼胶机自动送料翻包机,其特征在于,所述夹板(11)的上下两端固定连接有滑块(13),所述滑块(13)滑动连接在滑槽(10)的内部。

6.根据权利要求1所述的炼胶机自动送料翻包机,其特征在于,所述工作台(2)的一端设置有柜门(3),所述工作台(2)的内部设置有安装槽(16)。

7.根据权利要求6所述的炼胶机自动送料翻包机,其特征在于,所述安装槽(16)的内部设置有第二气缸(19),所述第二气缸(19)的延伸端贯穿向下设置有支撑座(18),所述工作台(2)的下方四端设置有万向轮(17)。

技术总结

本技术公开了炼胶机自动送料翻包机,包括工作台,所述工作台的一端设置有第一驱动电机,所述第一驱动电机的输出端贯穿向内设置有双向螺杆,所述双向螺杆上螺纹连接有两个螺纹块,所述工作台上开设有第二开槽,所述螺纹块贯穿第二开槽向上设置有第一连接板以及第二连接板,所述第一连接板的内侧转动连接有第二连接架,通过设置第一驱动电机、双向螺杆、螺纹块能够带动两个连接板进行相对运动,从而对橡胶制品的包装箱进行定位夹持作用,同时在第一气缸、滑槽、滑块以及夹板的作用下能够对包装箱的四端进行夹持,确保其打包时的稳定性,提高整个炼胶机的包装箱打包效率。

技术研发人员:王玉霞,李程鹭,李鸿祥

受保护的技术使用者:福建省信明橡塑有限公司

技术研发日:20231215

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!