一种具有斜行位结构的模具的制作方法

本申请涉及注塑模具,尤其是涉及一种具有斜行位结构的模具。

背景技术:

1、模具是一种有一定形状与尺寸的型腔工具,与模具内各种系统或者辅助机构配合使用,将各种高温液态材料填充到模具型腔内,即可生产出具有特定的形状、尺寸功能和质量的工业零件。

2、模具行位结构一般是指能够获得侧向抽芯或侧向分型以及复位动作来拖出产品倒扣,低陷等位置的结构,从作用位置分为下模行位、上模行位和斜行位。

3、斜行位是与开模方向有一定夹角,一般是用斜顶配合模具的开合直接活动,采用斜行位可解决开模容易导致零件损坏的情况。但是现有的具有斜行位的模具在合模过程中,通常会出现斜行位合模错位的情况,容易导致模具的合模过程的精准度不足,影响模具的合模效果。

技术实现思路

1、为了提升模具合模过程的精确性,从而提升模具的合模效果,本申请提供一种具有斜行位结构的模具。

2、本申请提供一种具有斜行位结构的模具,采用如下的技术方案:

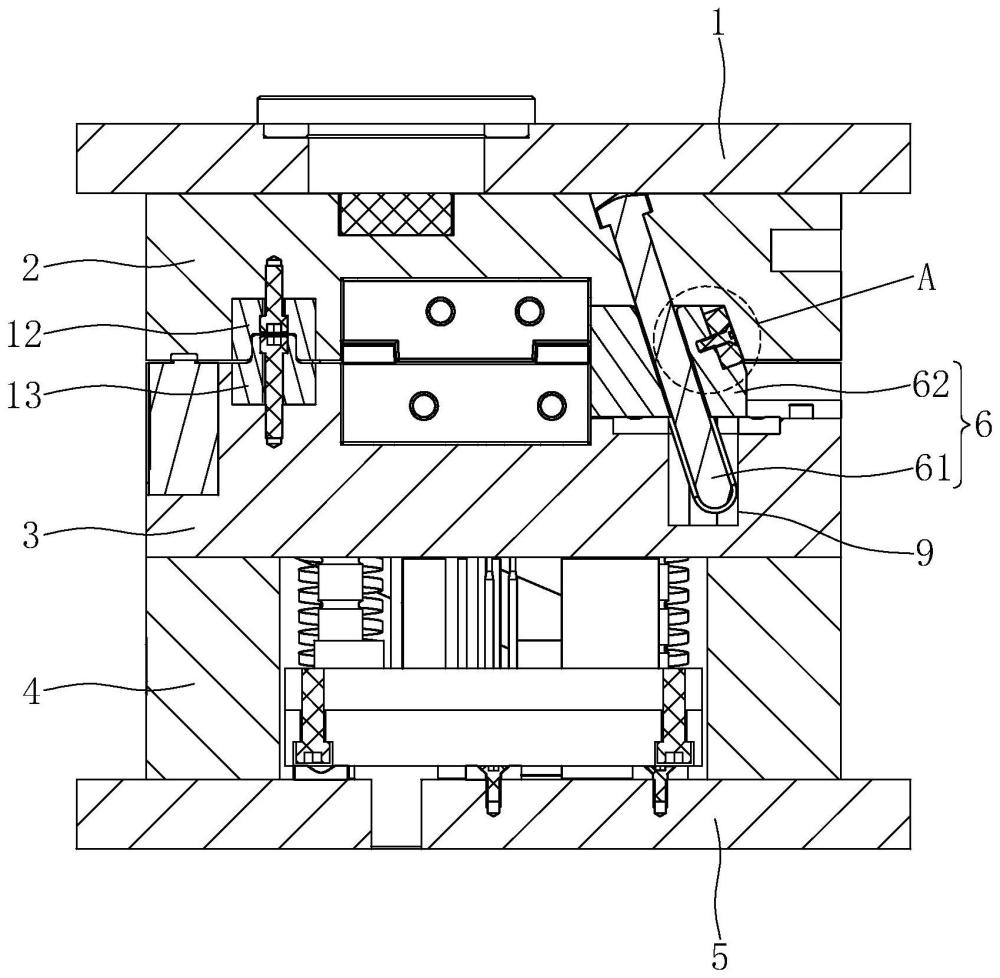

3、一种具有斜行位结构的模具,包括依次设置的前模座、前模、后模、模脚和后模座,所述前模和所述后模之间设有用于注塑件成型的型腔,所述前模和所述后模内设有用于阻挡注塑件在开模过程中损坏的斜行位结构,所述前模和所述后模的侧壁上设有用于在合模过程中起到限位作用的限位组件。

4、通过采用上述技术方案,在注塑件注塑完成,模具的开模过程中,斜行位机构能够对开模路径进行引导,从而能够阻挡注塑件在开模的过程中产生损坏。在模具的合模过程中,限位组件能够对模具的合模路径进行限位,从而有助于防止合模错位的情况发生,提升了模具合模过程的精确性,从而提升了模具的合模效果。

5、在一个具体的可实施方案中,所述斜行位结构包括斜导柱和行位座,所述斜导柱的一端与所述前模固定连接,所述行位座设置在所述后模上,所述行位座上设有用于供所述斜导柱插入的斜导通孔,所述后模上设有用于为所述斜导柱让位的让位孔,所述让位孔与所述斜导通孔连通。

6、通过采用上述技术方案,在模具的开模过程中,斜导柱和行位座能够使得前模和后模沿固定路径分离,从而有助于对开模路径进行引导,尽量避免了注塑件在开模的过程中产生损坏。

7、在一个具体的可实施方案中,所述行位座的侧壁上设有倾斜设置的耐磨座,所述耐磨座的倾斜角度与所述斜导柱的倾斜角度相同,所述前模上设有用于引导所述耐磨座移动路径的引导斜面。

8、通过采用上述技术方案,引导斜面能够对行位座的移动路径进行引导。耐磨座能够减少行位座与前模摩擦而产生的磨损,延长了行位座的使用寿命。

9、在一个具体的可实施方案中,所述前模朝向所述后模一面上设有对插凹块,所述后模朝向所述前模的一面上设有用于插入所述对插凹块内的对插凸块。

10、通过采用上述技术方案,在模具的合模过程中,对插凸块会插入对插凹块内,提升了模具合模的精确性,从而提升了模具的合模效果。

11、在一个具体的可实施方案中,所述限位组件包括导向板、第一限位块和第二限位块,所述导向板的一端设置在所述前模上,所述导向板的另一端朝向所述后模座延伸,所述第一限位块设置在所述后模上且与所述导向板抵接,所述第二限位块设置在所述模脚上且与所述导向板抵接,且所述第一限位块和所述第二限位块分别位于所述导向板的两侧。

12、通过采用上述技术方案,在模具的合模过程中,位于导向板两侧的第一限位块和第二限位块共同作用,有助于配合导向板对合模路径进行限制,进一步提升了模具合模过程的精确性,进一步提升了模具的合模效果。

13、在一个具体的可实施方案中,所述后模上设有引导板,所述引导板位于所述导向板背离所述第一限位块的一侧,所述引导板倾斜设置且所述引导板远离所述后模的一端与所述第二限位块的顶面抵接。

14、通过采用上述技术方案,在模具的合模过程中,引导板能够引导导向板插入第一限位块和第二限位块之间的间隙,有助于防止导向板的端部与第二限位块的顶面抵触,进一步提升了模具合模过程的精确性,进一步提升了模具的合模效果。

15、在一个具体的可实施方案中,所述引导板远离所述后模的一端设有引导部,所述导向板远离所述前模的一端设有导向部。

16、通过采用上述技术方案,在引导部和导向部的配合作用下,有助于使得引导板和导向板错开,从而使得导向板插入第一限位块和第二限位块之间的间隙,进一步提升了模具合模过程的精确性,进一步提升了模具的合模效果。

17、在一个具体的可实施方案中,所述前模座朝向所述前模的一面上设有导柱,所述导柱贯穿所述前模,所述后模内设有用于供所述导柱插入的导套。

18、通过采用上述技术方案,在模具的合模过程中,导柱会插入导套内,从而进一步提升了模具合模的精确性,进一步提升了模具的合模效果。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.通过限位组件的设置,限位组件有助于对模具的合模路径进行限制,从而提升了合模路径的精确性,进而提升了模具合模过程的精确性,提升了模具的合模效果。

21、2.通过对插凸块和对插凹块的设置,利用对插凸块和对插凹块的插接,有助于进一步提升模具合模过程的精确性,进一步提升了模具的合模效果。

技术特征:

1.一种具有斜行位结构的模具,其特征在于:包括依次设置的前模座(1)、前模(2)、后模(3)、模脚(4)和后模(3)座,所述前模(2)和所述后模(3)之间设有用于注塑件成型的型腔,所述前模(2)和所述后模(3)内设有用于阻挡注塑件在开模过程中损坏的斜行位结构(6),所述前模(2)和所述后模(3)的侧壁上设有用于在合模过程中起到限位作用的限位组件(7)。

2.根据权利要求1所述的一种具有斜行位结构的模具,其特征在于:所述斜行位结构(6)包括斜导柱(61)和行位座(62),所述斜导柱(61)的一端与所述前模(2)固定连接,所述行位座(62)设置在所述后模(3)上,所述行位座(62)上设有用于供所述斜导柱(61)插入的斜导通孔(8),所述后模(3)上设有用于为所述斜导柱(61)让位的让位孔(9),所述让位孔(9)与所述斜导通孔(8)连通。

3.根据权利要求2所述的一种具有斜行位结构的模具,其特征在于:所述行位座(62)的侧壁上设有倾斜设置的耐磨座(10),所述耐磨座(10)的倾斜角度与所述斜导柱(61)的倾斜角度相同,所述前模(2)上设有用于引导所述耐磨座(10)移动路径的引导斜面(11)。

4.根据权利要求1所述的一种具有斜行位结构的模具,其特征在于:所述前模(2)朝向所述后模(3)一面上设有对插凹块(12),所述后模(3)朝向所述前模(2)的一面上设有用于插入所述对插凹块(12)内的对插凸块(13)。

5.根据权利要求1所述的一种具有斜行位结构的模具,其特征在于:所述限位组件(7)包括导向板(71)、第一限位块(72)和第二限位块(73),所述导向板(71)的一端设置在所述前模(2)上,所述导向板(71)的另一端朝向所述后模(3)座延伸,所述第一限位块(72)设置在所述后模(3)上且与所述导向板(71)抵接,所述第二限位块(73)设置在所述模脚(4)上且与所述导向板(71)抵接,且所述第一限位块(72)和所述第二限位块(73)分别位于所述导向板(71)的两侧。

6.根据权利要求5所述的一种具有斜行位结构的模具,其特征在于:所述后模(3)上设有引导板(14),所述引导板(14)位于所述导向板(71)背离所述第一限位块(72)的一侧,所述引导板(14)倾斜设置且所述引导板(14)远离所述后模(3)的一端与所述第二限位块(73)的顶面抵接。

7.根据权利要求6所述的一种具有斜行位结构的模具,其特征在于:所述引导板(14)远离所述后模(3)的一端设有引导部(141),所述导向板(71)远离所述前模(2)的一端设有导向部(711)。

8.根据权利要求1所述的一种具有斜行位结构的模具,其特征在于:所述前模座(1)朝向所述前模(2)的一面上设有导柱(15),所述导柱(15)贯穿所述前模(2),所述后模(3)内设有用于供所述导柱(15)插入的导套(16)。

技术总结

本申请涉及注塑模具技术领域,尤其是涉及一种具有斜行位结构的模具,包括依次设置的前模座、前模、后模、模脚和后模座,所述前模和所述后模之间设有用于注塑件成型的型腔,所述前模和所述后模内设有用于阻挡注塑件在开模过程中损坏的斜行位结构,所述前模和所述后模的侧壁上设有用于在合模过程中起到限位作用的限位组件。本申请能够提升模具合模过程的精确性,从而提升了模具的合模效果。

技术研发人员:王阳,朱子华,段齐月,杨秀建

受保护的技术使用者:苏州市百诺精密科技股份有限公司

技术研发日:20231225

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!