超高分子量聚乙烯隔板成型过程中防止油膜形成的装置的制作方法

本技术涉及超高分子量聚乙烯隔板生产,尤其涉及超高分子量聚乙烯隔板成型过程中防止油膜形成的装置。

背景技术:

1、铅酸蓄电池主要由正极板、负极板和隔板构成电路,隔板在蓄电池中起着重要作用,它将正、负极板分开防止短路,并要保证电流的顺利通过。目前铅酸蓄电池隔板大部分采用超高分子量聚乙烯材料制成。高分子量聚乙烯材料通常通过挤出机挤出成型,即将配比好的原料从挤出机的进料管投入挤出机,然后挤出机挤出成型的超高分子量聚乙烯膜,超高分子量聚乙烯膜被挤出机挤出后,需要马上通过两个输送辊,输送辊有两个作用,一个作用是用来输送超高分子量聚乙烯膜,然后通过收卷辊对其进行收卷,另一方面的作用是通过输送辊对超高分子量聚乙烯膜进行冷却。而被挤出机挤出的超高分子量聚乙烯膜与输送辊相接触时候,在温差的作用下,超高分子量聚乙烯膜表面会散发出大量的烟气,这些烟气中含有油,如果不做处理,烟气液化后会产生油,如果这些油再接触到超高分子量聚乙烯膜,在收卷过程中可能会把多层的超高分子量聚乙烯膜粘在一起,导致超高分子量聚乙烯膜损坏,因此,现有技术中在输送辊顶部设置了烟气吸收装置,通过烟气吸收装置将产生的烟气吸走,这样油就不会与超高分子量聚乙烯膜接触。但是申请人在生产过程中发现,烟气吸收装置在吸烟气时候,容易在烟气吸收装置的表面产生少量的油,这些油容易向下滴落至输送辊上,而输送辊上有油时候与超高分子量聚乙烯膜接触,容易造成超高分子量聚乙烯膜破损。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的超高分子量聚乙烯隔板成型过程中防止油膜形成的装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

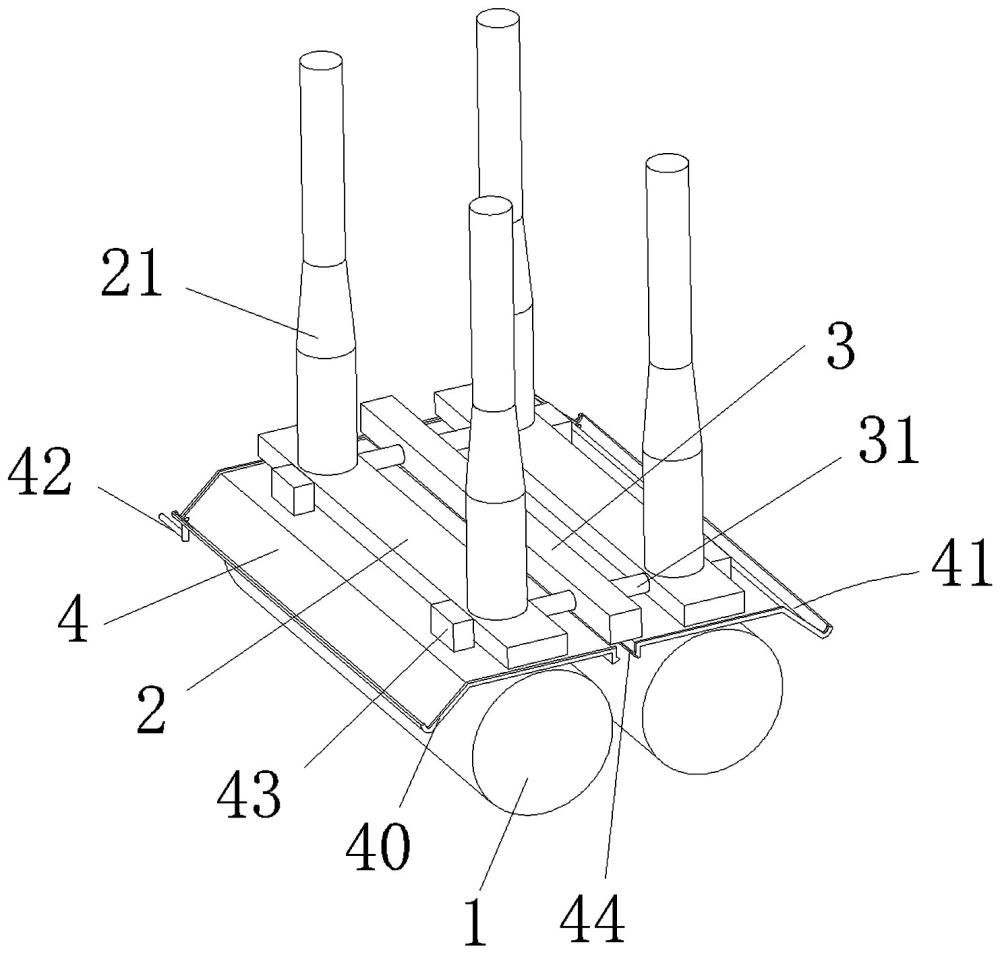

3、超高分子量聚乙烯隔板成型过程中防止油膜形成的装置,包括两个吸风箱,吸风箱一一对应设置在输送辊上方,在每个吸风箱顶部均设有多个吸风管,两个吸风箱之间设有过渡箱,过渡箱位于两个输送辊之间的上方,每个吸风箱均通过多个连通管与过渡箱相连通,过渡箱下侧设有吸风口。

4、优选地,每个输送辊上方均设有遮油板,遮油板通过连接柱与吸风箱相固定。

5、优选地,遮油板的两侧面均固定连接侧板。

6、优选地,遮油板的一侧一体式连接向上弯曲的弧形板,弧形板上设有第一集油管。

7、优选地,遮油板包括直板段,直板段一侧一体式连接斜板段。

8、本实用新型的优点在于:本实用新型所提供的超高分子量聚乙烯隔板成型过程中防止油膜形成的装置从两个输送辊之间的上方进行吸收烟气,即使过渡箱下侧的吸风口偶尔滴落一滴油,也只会直接掉落至集油槽中,不会掉落在输送辊上而对输送辊产生污染。

技术特征:

1.超高分子量聚乙烯隔板成型过程中防止油膜形成的装置,包括两个吸风箱(2),吸风箱(2)一一对应设置在输送辊(1)上方,在每个吸风箱(2)顶部均设有多个吸风管(21),其特征在于:两个所述吸风箱(2)之间设有过渡箱(3),过渡箱(3)位于两个输送辊(1)之间的上方,每个所述吸风箱(2)均通过多个连通管(31)与所述过渡箱(3)相连通,所述过渡箱(3)下侧设有吸风口;

2.根据权利要求1所述的超高分子量聚乙烯隔板成型过程中防止油膜形成的装置,其特征在于:所述遮油板(4)的两侧面均固定连接侧板(40)。

3.根据权利要求1所述的超高分子量聚乙烯隔板成型过程中防止油膜形成的装置,其特征在于:所述遮油板(4)包括直板段,直板段一侧一体式连接斜板段。

技术总结

本技术公开了超高分子量聚乙烯隔板成型过程中防止油膜形成的装置,包括两个吸风箱,吸风箱一一对应设置在输送辊上方,在每个吸风箱顶部均设有多个吸风管,两个吸风箱之间设有过渡箱,过渡箱位于两个输送辊之间的上方,每个吸风箱均通过多个连通管与过渡箱相连通,过渡箱下侧设有吸风口。本技术的优点在于:本技术所提供的超高分子量聚乙烯隔板成型过程中防止油膜形成的装置从两个输送辊之间的上方进行吸收烟气,即使过渡箱下侧的吸风口偶尔滴落一滴油,也只会直接掉落至集油槽中,不会掉落在输送辊上而对输送辊产生污染。

技术研发人员:陈波,王冠军,范强,吴子龙

受保护的技术使用者:施普瑞德材料科技(蚌埠)有限公司

技术研发日:20231226

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!