一种带报警孔的刹车片生产模具的制作方法

:本技术涉及车辆制动,更具体地说是一种带报警孔的刹车片生产模具。

背景技术

0、

背景技术:

1、刹车的工作原理主要是利用刹车片与刹车鼓之间的摩擦,将汽车轮胎行进的动能转换成摩擦后的热能,降低车轮的转动速度直至停止。由于摩擦的作用,刹车片会逐渐被磨损,当磨损至一定程度时,必须进行更换,否则会降低制动效果,甚至造成安全事故。

2、现有技术有采用探头埋入刹车片中,然后连接导线延伸至汽车控制中枢,当刹车片磨损至极限需要更换的位置时,探头内的导线被磨断,此时报警线路上的报警指示灯亮起,提醒司机及时更换刹车片。

3、目前安装报警器的方式,通常是在刹车片生产出来之后,再在需要安装报警器的位置进行钻孔或者切割,以加工出可以安装报警器的孔洞或者槽位,但刹车片的生产工艺主要为将纤维、炭黑、硅粉、粘合剂和其他添加剂等注入到模具中进行热压成型,这也决定了在已经生产好的刹车片上进行二次钻孔,会影响刹车片的性能和强度。

4、所以需要在刹车片成产时就直接预留报警器安装位,通过这种方式制造的刹车片不需要二次钻孔。

技术实现思路

0、

技术实现要素:

1、为解决上述问题,克服现有技术的不足,本实用新型提供了一种带报警孔的刹车片生产模具。

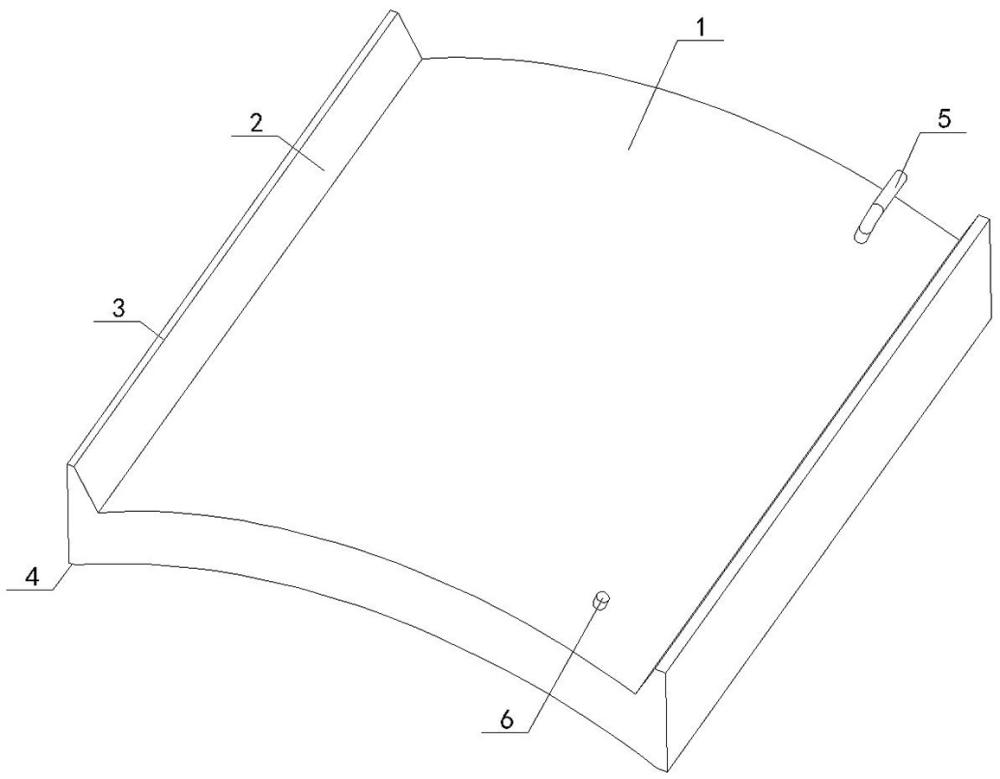

2、为实现上述目的,本实用新型提供的一种带报警孔的刹车片生产模具,包括本体,本体的两侧设置有侧台,侧台的上端突出本体表面,本体的上表面上设置有第一预留柱和第二预留柱。

3、进一步的,第一预留柱和第二预留柱的高度均小于侧台的高度。

4、进一步的,本体的上下两面均为弧面,第一预留柱和第二预留柱安装在上弧面的凸起的一侧。

5、进一步的,第一预留柱为三段式结构,第一预留柱包括立柱、弯柱和横柱,立柱与本体上弧面垂直,横柱与本体上弧面平行,立柱和横柱之间通过弯柱连接。

6、进一步的,横柱与侧台平行,横柱的末端与本体的端部位于同一垂面上。

7、进一步的,第一预留柱和第二预留柱距离最近的同一个侧台的距离相同。

8、进一步的,侧台为支撑结构,侧台的上端设置有上抵面,侧台的下端设置有下抵面。

9、进一步的,多个刹车片生产模具从上到下依次堆叠组成模具组,相邻的刹车片生产模具通过上抵面和下抵面的结合实现。

10、进一步的,还包括模具盒,模具盒的内腔宽度与生产模具的水平宽度相同。

11、本实用新型的有益效果是:

12、本实用新型提供的带报警孔的刹车片生产模具,通过预埋的方式,将安装座提前布置在刹车片上,与刹车片一起生产制造,然后安装感应探头的时候只需要将感应探头旋紧安装在座内部就可以,舍弃掉了钻孔这一步骤,以免对刹车片的性能造成影响,保证了行车安全和刹车片的使用寿命,简化了生产流程,提高了生产效率。

技术特征:

1.一种带报警孔的刹车片生产模具,包括本体,其特征在于:所述本体的两侧设置有侧台,所述侧台的上端突出本体表面,所述本体的上表面上设置有第一预留柱和第二预留柱;所述第一预留柱和第二预留柱的高度均小于侧台的高度;所述本体的上下两面均为弧面,所述第一预留柱和第二预留柱安装在上弧面的凸起的一侧;所述第一预留柱为三段式结构,所述第一预留柱包括立柱、弯柱和横柱,所述立柱与本体上弧面垂直,所述横柱与本体上弧面平行,所述立柱和横柱之间通过弯柱连接。

2.根据权利要求1所述的带报警孔的刹车片生产模具,其特征在于:所述横柱与侧台平行,所述横柱的末端与本体的端部位于同一垂面上。

3.根据权利要求1所述的带报警孔的刹车片生产模具,其特征在于:所述第一预留柱和第二预留柱距离最近的同一个侧台的距离相同。

4.根据权利要求1所述的带报警孔的刹车片生产模具,其特征在于:所述侧台为支撑结构,所述侧台的上端设置有上抵面,所述侧台的下端设置有下抵面。

5.根据权利要求4所述的带报警孔的刹车片生产模具,其特征在于:多个所述刹车片生产模具从上到下依次堆叠组成模具组,相邻的所述刹车片生产模具通过上抵面和下抵面的结合实现。

6.根据权利要求5所述的带报警孔的刹车片生产模具,其特征在于:还包括模具盒,所述模具盒的内腔宽度与生产模具的水平宽度相同。

技术总结

一种带报警孔的刹车片生产模具,包括本体,本体的两侧设置有侧台,侧台的上端突出本体表面,本体的上表面上设置有第一预留柱和第二预留柱;第一预留柱和第二预留柱的高度均小于侧台的高度;本体的上下两面均为弧面,第一预留柱和第二预留柱安装在上弧面的凸起的一侧;通过预埋的方式,将安装座提前布置在刹车片上,与刹车片一起生产制造,然后安装感应探头的时候只需要将感应探头旋紧安装在座内部就可以,舍弃掉了钻孔这一步骤,以免对刹车片的性能造成影响,保证了行车安全和刹车片的使用寿命,简化了生产流程,提高了生产效率。

技术研发人员:冯敬友,张峰

受保护的技术使用者:山东省梁山神力汽车配件有限公司

技术研发日:20231226

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!