碳纤维工件棱角成型模具的制作方法

本技术涉及一种碳纤维工件棱角成型模具,属于碳纤维的。

背景技术:

1、阶段碳纤维预浸料的模压工艺模具均设计成上下钢模结构,碳纤维预浸料放在上下模型腔中间,通过上下模具压合,给碳纤维预浸料提供压力,同时通过模具给碳纤维预浸料提供加热,保温保压一段时间后开模取出产品。

2、在公开号为cn110561781a的中国专利申请中公开了一种碳纤维产品成型模具及成型方法,碳纤维产品成型模具包括上模具、下模具、多个加热管以及硅胶片;所述硅胶片粘接于所述上模具或所述下模具内侧壁,所述上模具和所述下模具的尺寸相适配,所述上模具和所述下模具合模以形成用于碳纤维预浸料预型体成型的成型腔,所述上模具和所述下模具贯穿设有多个与所述内侧壁并行设置的通孔,所述多个通孔均匀间隔分布,且与相邻所述内侧壁之间的距离相同,所述多个加热管一一对应设于所述多个通孔内。

3、碳纤维产品在热压成型时因产品设计需求,目前大部分碳纤维产品上会有棱角设计元素,在碳纤维热压成型时,此棱角处会发生材料蓄积、变形的问题,这些问题大大降低了产品良率,给后续的加工工序也造成很大影响。

技术实现思路

1、本实用新型目的在于提供一种碳纤维工件棱角成型模具,解决了现有技术存在的材料蓄积且变形等问题。

2、本实用新型的上述技术目的主要是通过以下技术方案解决的:一种碳纤维工件棱角成型模具,包括上模具和下模具,所述上模具和下模具之间形成有至少一个用于放置碳纤维工件的型腔,所述上模具和下模具上对应于型腔上下侧均设有位于碳纤维工件棱角端面处设有成型块,所述成型块周侧对应于碳纤维工件棱角处与上模具或下模具外连通;上述型腔可放置碳纤维工件并对碳纤维工件成型,而成型块的设置,可对碳纤维工件棱角处定型,且由于成型块周侧对应于碳纤维工件棱角处与上模具或下模具外连通,热压时碳纤维工件棱角处融化形成的液体可排出上模具和下模具,从而避免碳纤维工件材料融化后蓄积在碳纤维棱角处而影响碳纤维工件的成型质量,且可避免因融化材料蓄积而导致碳纤维工件棱角处发生变形。

3、作为优选,所述成型块的周侧对应于上模具或下模具上设有与成型块侧壁之间形成有间隙的容纳槽,所述容纳槽与上模具或下模具的外侧连通;上述容纳槽与成型块之间形成间隙,使得碳纤维工件棱角处的材料融化后可从间隙排出上模具和下模具,同时部分气泡也可以从间隙排出,以提高碳纤维工件棱角处的成型质量。

4、作为优选,所述容纳槽外端设有两个与上模具或下模具外部连通且与容纳槽连通的弧形槽;上述弧形槽的设置,可连通容纳槽与成型块之间的间隙,使得碳纤维工件棱角处的材料融化后从间隙和弧形槽排出,避免碳纤维材料蓄积,且有益于排出气泡。

5、作为优选,两个所述弧形槽之间相互围合形成有定位块,所述定位块中部设有螺孔,所述成型块与定位块通过螺丝连接固定;上述定位块设置螺孔,且通过螺丝与成型块连接,保持成型块的位置固定,且可拆卸成型块,以便于对成型块进行清理,避免堵塞容纳槽和弧形槽。

6、作为优选,所述上模具和下模具的外端面上均设有经过弧形槽的排气槽;上述排气槽的设置,可对碳纤维工件热压时产生的气体由弧形槽进行引导并排出,起到导气作用。

7、因此,本实用新型具有可避免碳纤维工件材料融化后蓄积在碳纤维棱角处,且可避免因融化材料蓄积而导致碳纤维工件棱角处发生变形,保证碳纤维工件棱角处的成型质量等特点。

技术特征:

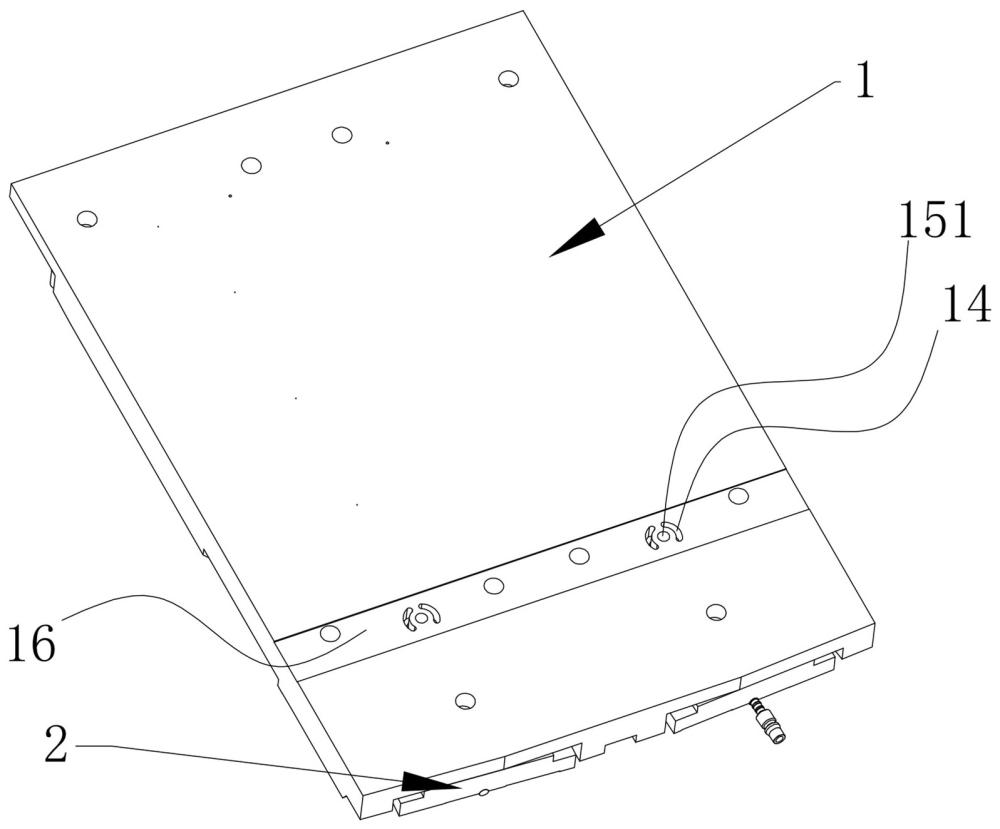

1.一种碳纤维工件棱角成型模具,其特征在于:包括上模具(1)和下模具(2),所述上模具(1)和下模具(2)之间形成有至少一个用于放置碳纤维工件的型腔(11),所述上模具(1)和下模具(2)上对应于型腔(11)上下侧均设有位于碳纤维工件棱角端面处设有成型块(12),所述成型块(12)周侧对应于碳纤维工件棱角处与上模具(1)或下模具(2)外连通。

2.根据权利要求1所述的碳纤维工件棱角成型模具,其特征在于:所述成型块(12)的周侧对应于上模具(1)或下模具(2)上设有与成型块(12)侧壁之间形成有间隙的容纳槽(13),所述容纳槽(13)与上模具(1)或下模具(2)的外侧连通。

3.根据权利要求2所述的碳纤维工件棱角成型模具,其特征在于:所述容纳槽(13)外端设有两个与上模具(1)或下模具(2)外部连通且与容纳槽(13)连通的弧形槽(14)。

4.根据权利要求3所述的碳纤维工件棱角成型模具,其特征在于:两个所述弧形槽(14)之间相互围合形成有定位块(15),所述定位块(15)中部设有螺孔(151),所述成型块(12)与定位块(15)通过螺丝连接固定。

5.根据权利要求3或4所述的碳纤维工件棱角成型模具,其特征在于:所述上模具(1)和下模具(2)的外端面上均设有经过弧形槽(14)的排气槽(16)。

技术总结

本技术涉及一种碳纤维工件棱角成型模具,包括上模具和下模具,所述上模具和下模具之间形成有至少一个用于放置碳纤维工件的型腔,所述上模具和下模具上对应于型腔上下侧均设有位于碳纤维工件棱角端面处设有成型块,所述成型块周侧对应于碳纤维工件棱角处与上模具或下模具外连通。本技术具有可避免碳纤维工件材料融化后蓄积在碳纤维棱角处,且可避免因融化材料蓄积而导致碳纤维工件棱角处发生变形,保证碳纤维工件棱角处的成型质量等特点。

技术研发人员:郑磊,闫廷会,周斌,刘树爱

受保护的技术使用者:浙江英洛华碳纤制品有限公司

技术研发日:20231228

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!